Lo stampaggio a iniezione è uno dei processi chiave per la produzione di componenti plastici in serie, ma la qualità dipende da molte variabili: parametri macchina (pressioni, velocità, temperature, tempi) e condizioni di contesto (ambiente, materiale, umidità). In produzione reale, trovare “la finestra” corretta spesso richiede prove, esperienza e aggiustamenti iterativi, con scarti e fermi che possono diventare costosi.

Il progetto KAIST: due blocchi collegati tra loro

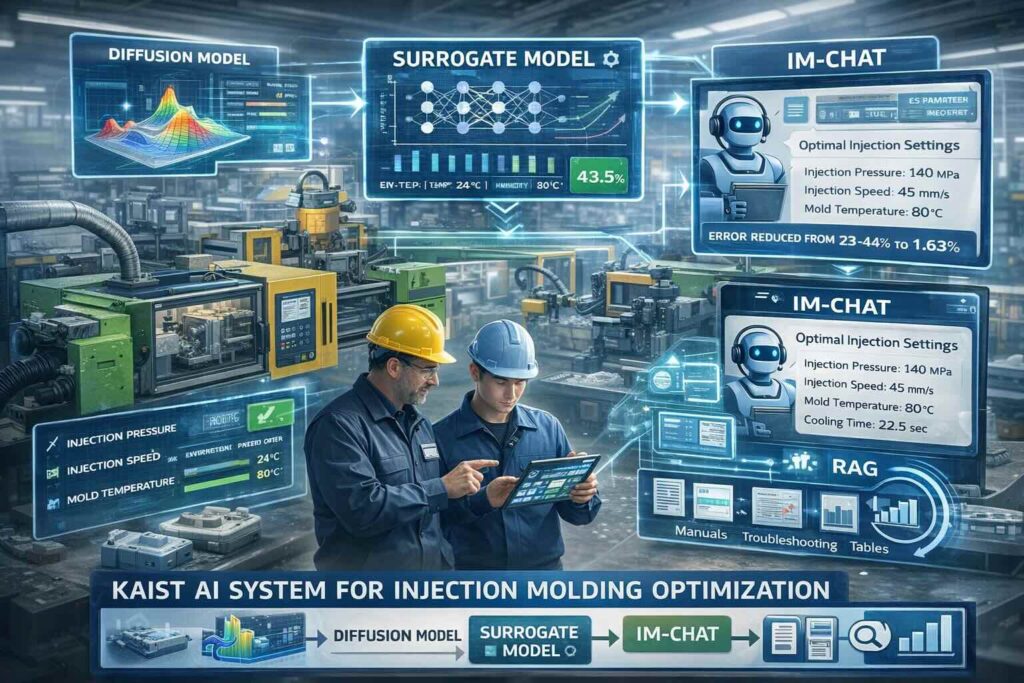

KAIST (Korea Advanced Institute of Science and Technology) ha presentato un lavoro su due elementi integrati: (1) una tecnologia di IA generativa che propone condizioni di processo per raggiungere un obiettivo di qualità nello stampaggio a iniezione e (2) un sistema LLM di knowledge transfer chiamato IM-Chat, pensato per rendere riutilizzabile il know-how di operatori esperti anche in contesti con turn-over e forza lavoro multilingue.

Ottimizzazione del processo con modello di diffusione e dati raccolti in fabbrica

La parte di ottimizzazione viene descritta come un sistema che, dati vincoli di qualità e variazioni operative, inferisce automaticamente un set di parametri di stampaggio. KAIST indica l’uso di un modello di diffusione (Diffusion model) e di dati raccolti per mesi in un impianto reale (dati ambientali + parametri di processo) per realizzare una “progettazione” delle condizioni che portano all’obiettivo qualità.

Il ruolo del “surrogate model”: prevedere la qualità senza rifare ogni volta prove fisiche

Un punto importante è la costruzione di un modello surrogato (surrogate model) che simula il processo e predice l’esito qualità delle condizioni generate. In pratica, il sistema filtra condizioni non promettenti prima di arrivare alla macchina, riducendo trial-and-error e tempi di messa a punto.

Prestazioni dichiarate: dall’errore 23–44% a 1,63%

KAIST riporta un miglioramento rilevante sugli errori di previsione: l’errore, indicato come tipico di approcci precedenti (23–44%), viene dichiarato ridotto a 1,63%. Viene anche indicato che, in prove applicative su processo reale, le condizioni suggerite dall’IA hanno portato a produzione di pezzi conformi.

IM-Chat: un LLM con RAG e multi-agenti per portare “manuali + esperienza” a chi lavora in linea

IM-Chat viene descritto come un sistema basato su LLM che combina RAG (Retrieval-Augmented Generation) e un’architettura multi-agent. L’obiettivo è supportare operatori junior o lavoratori non madrelingua con risposte operative, includendo la possibilità di citare le basi documentali (manuali, procedure, tabelle di troubleshooting) e di richiamare strumenti/servizi per calcolare o proporre condizioni di processo.

Esempio operativo: umidità 43,5% e suggerimento dei parametri “corretti”

Nell’esempio riportato, un operatore può porre una domanda del tipo: “Con umidità in fabbrica 43,5%, quale impostazione di iniezione è adeguata?”. La risposta attesa non è solo un consiglio generico, ma una proposta di set-point con supporto di documentazione e logica di calcolo.

Perché KAIST parla di estensione ad altri processi, inclusa la stampa 3D

KAIST inquadra questo lavoro come un tassello di “Manufacturing AX” estendibile oltre lo stampaggio: vengono citati stampi, pressa, estrusione, stampa 3D, batterie e manifattura bio. L’idea è riusare lo schema “dati di processo + modello predittivo + LLM per conoscenza operativa” in altri contesti dove esistono settaggi complessi e competenze distribuite tra persone, manuali e storico di produzione.

Dalla ricerca alla fabbrica: cosa guardare per valutarne l’impatto

Per capire l’impatto industriale di sistemi di questo tipo, oltre ai numeri di accuratezza, contano: robustezza su materiali diversi e stampi diversi, capacità di gestire drift (macchine, lotti materiale, sensori), tracciabilità delle raccomandazioni, e integrazione con MES/SCADA o sistemi qualità.