La società italiana Roboze ha annunciato che le piattaforme ARGO 500 HYPERSPEED (estrusione a filamento) e ARGO 1000 HYPERMELT (estrusione a pellet) hanno ottenuto in Giappone la certificazione Nannen-sei per la lavorazione del polimero ad alte prestazioni ULTEM™ 9085. L’obiettivo dichiarato è rendere utilizzabili, nel rispetto dei requisiti locali, componenti polimerici stampati in 3D destinati soprattutto ad applicazioni interne nel settore ferroviario giapponese, dove i criteri di reazione al fuoco e prevenzione della propagazione sono particolarmente stringenti.

Che cos’è la Nannen-sei e perché è rilevante per i veicoli ferroviari in Giappone

Nel contesto ferroviario giapponese, “Nannen-sei” è un riferimento alla resistenza alla combustione / comportamento al fuoco richiesto per materiali e componenti utilizzati a bordo (pannelli, coperture, condotti aria e altri elementi non strutturali citati nel processo di qualificazione). L’articolo di riferimento richiamato da Roboze è l’Articolo 83 degli standard tecnici del MLIT, che tratta le misure contro gli incendi sul materiale rotabile (cablaggi, dispositivi che possono generare calore/arco, e requisiti su struttura/materiali del corpo vettura per prevenire innesco e propagazione). In pratica, per entrare in supply chain ferroviarie locali, non basta “stampare bene”: serve dimostrare conformità ripetibile a requisiti normativi e prove riconosciute.

Dove sono stati fatti i test e quali aziende sono coinvolte

Le prove di qualifica per la Nannen-sei sono state effettuate presso la Japan Railway Rolling Stock & Machinery Association (JRMA), organismo citato come sede dei test. Roboze indica anche il supporto tecnico di SOLIZE PARTNERS Corporation, descritta come partner tecnologico chiave in Giappone e coinvolta nel percorso di qualificazione. Questo punto è importante perché, nel settore ferroviario, la conformità non riguarda solo il materiale: include spesso campionature, condizioni di stampa, tracciabilità di processo e riproducibilità dei risultati su piattaforme definite.

Coerenza dei risultati tra filamento e pellet: perché conta davvero

Uno degli aspetti tecnici più interessanti della notizia è che la conformità Nannen-sei viene rivendicata sia per la stampa tramite filamento (ARGO 500 HYPERSPEED) sia tramite pellet (ARGO 1000 HYPERMELT), con indicazione di prestazioni coerenti rispetto ai requisiti di risposta alla fiamma. Dal punto di vista industriale questo significa poter scegliere il formato materia prima in base al caso d’uso: il filamento è spesso preferito per workflow consolidati e settaggi “chiavi in mano”, mentre il pellet può offrire vantaggi di costo/massa e abilitare strategie produttive diverse per grandi volumi o grandi formati, a patto di mantenere ripetibilità e controllo del processo.

ULTEM™ 9085: identità del materiale e profilo prestazionale legato a FST

ULTEM™ 9085 è un materiale a base PEI (polyetherimide) commercializzato da SABIC e utilizzato da anni in applicazioni dove contano rapporto resistenza/peso, stabilità termica e requisiti FST (Flame, Smoke, Toxicity). Schede tecniche e database di settore riportano, per gradi di ULTEM 9085, riferimenti a requisiti aeronautici (ad esempio FAR 25.853 e test OSU 65/65 per fumo e rilascio di calore, a seconda del grado/mercato) e posizionamento su impieghi transportation. Questo aiuta a capire perché, una volta dimostrata la conformità a uno standard locale ferroviario, il materiale diventi appetibile per parti interne dove la reazione al fuoco è un vincolo progettuale primario.

Le piattaforme Roboze citate: cosa cambia tra ARGO 500 HYPERSPEED e ARGO 1000 HYPERMELT

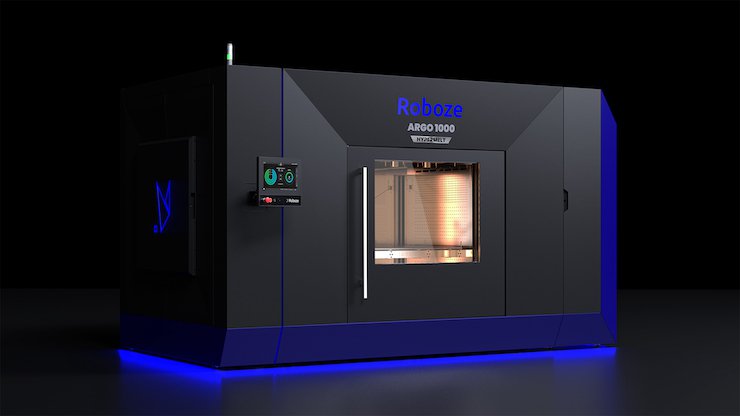

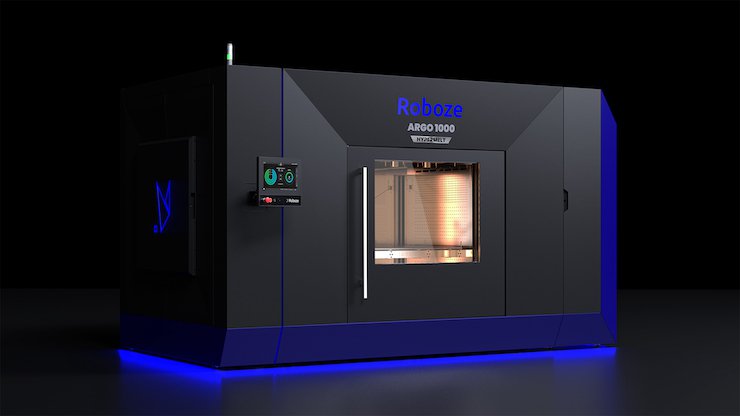

Roboze collega la certificazione a due famiglie di sistemi:

-

ARGO 500 HYPERSPEED, orientata all’estrusione di superpolimeri e compositi in filamento, con impostazione da produzione e attenzione a parametri di processo e ripetibilità.

-

ARGO 1000 HYPERMELT, piattaforma di grande formato associata alla lavorazione pellet-based, con elementi come gestione dell’alimentazione, controllo termico e architetture di estrusione pensate per cicli lunghi e volumi elevati.

Nel contesto ferroviario, la distinzione è pratica: componenti interni “standard” possono trovare senso su filamento per lotti e ricambi; elementi più grandi (condotti, cover estese, pannelli) possono avere più senso su pellet se i requisiti di qualità e certificazione restano allineati.

Implicazioni per la filiera ferroviaria giapponese: dalla prova materiale al workflow qualificato

Il punto dichiarato da Roboze è l’apertura di opportunità nel settore ferroviario giapponese, dove l’adozione di polimeri a bordo è subordinata a requisiti di sicurezza e verifiche. La disponibilità di una combinazione “materiale + processo + piattaforma” con esito di qualifica presso un ente citato come JRMA tende a ridurre una delle barriere tipiche dell’additive nel trasporto: non tanto la capacità di produrre una parte, quanto la capacità di farlo con prestazioni verificabili e ripetibili, documentabili lungo più macchine e più lotti. In questa chiave, SOLIZE (come partner/distributore e supporto tecnico locale) diventa un abilitatore operativo per portare la tecnologia in stabilimenti e supply chain giapponesi.