Danish Technological Institute e Heatflow: componente stampato in 3D per raffreddamento passivo nei data center e recupero di calore

Perché il raffreddamento dei data center è diventato un nodo energetico

L’aumento della potenza dei server e, soprattutto, dei sistemi con GPU per calcolo ad alte prestazioni sta spingendo verso soluzioni di dissipazione più efficienti. Nel progetto, i partner citano un’evoluzione tipica dei carichi termici: dalle GPU da 100–200 W a valori di diverse centinaia di watt e oltre, con conseguente pressione sulla parte impiantistica dedicata al raffreddamento. A livello macro, l’International Energy Agency (IEA) stima per il 2022 un consumo elettrico globale dei data center (escludendo il mining crypto) nell’ordine di 240–340 TWh, pari a circa 1–1,3% della domanda elettrica finale mondiale: un contesto in cui l’efficienza di IT e cooling pesa in modo crescente sulle strategie di riduzione dei consumi.

Il progetto AM2PC: obiettivi, partner e risultati di prova

La soluzione nasce nel progetto europeo AM2PC, svolto dal 2023 al 2025, con un budget complessivo indicato di 10 milioni di corone danesi (DKK) e supporto tramite M-ERA.NET; per la parte danese viene citato il finanziamento di Innovation Fund Denmark. Oltre a Danish Technological Institute (DTI) e Heatflow ApS, i partner includono Open Engineering e Fraunhofer IWU. Nelle prove riportate, il componente ha raggiunto una capacità di raffreddamento di 600 W, superando l’obiettivo iniziale di 400 W (cioè +50% rispetto al target).

Come funziona: raffreddamento passivo a due fasi con principio termosifone

Il cuore dell’approccio è un ciclo a due fasi (evaporazione/condensazione) di tipo termosifone: il fluido di lavoro evapora a contatto con la superficie calda (chip/heat spreader), assorbendo calore; il vapore risale per differenza di densità e condensa in una zona più fredda, cedendo energia termica; il liquido ritorna per gravità. Poiché la circolazione avviene per fenomeni fisici e non con dispositivi attivi, l’idea è ridurre o eliminare l’energia associata a pompe o ventole nel trasferimento termico del sottosistema, migliorando anche l’affidabilità (meno componenti in movimento).

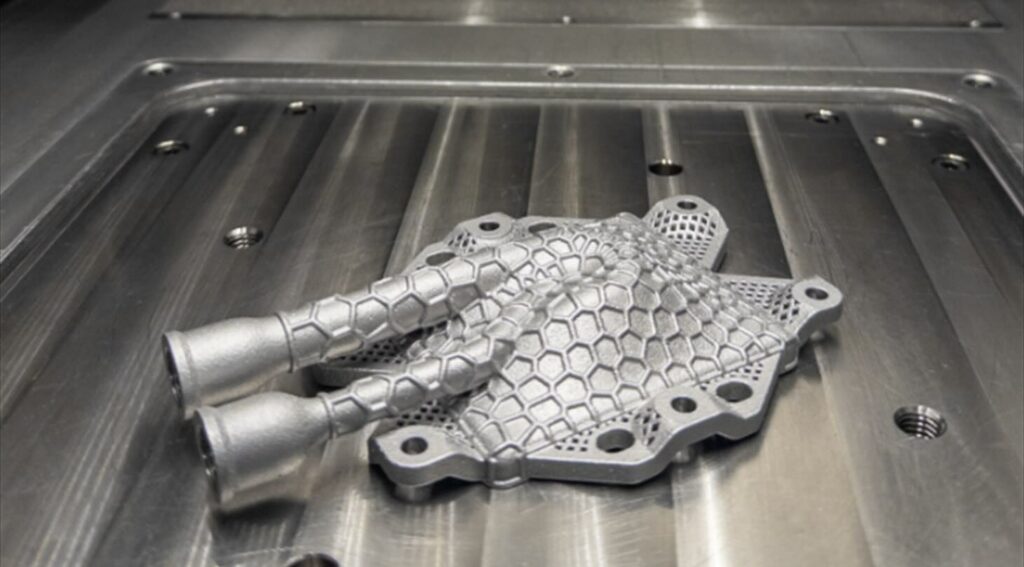

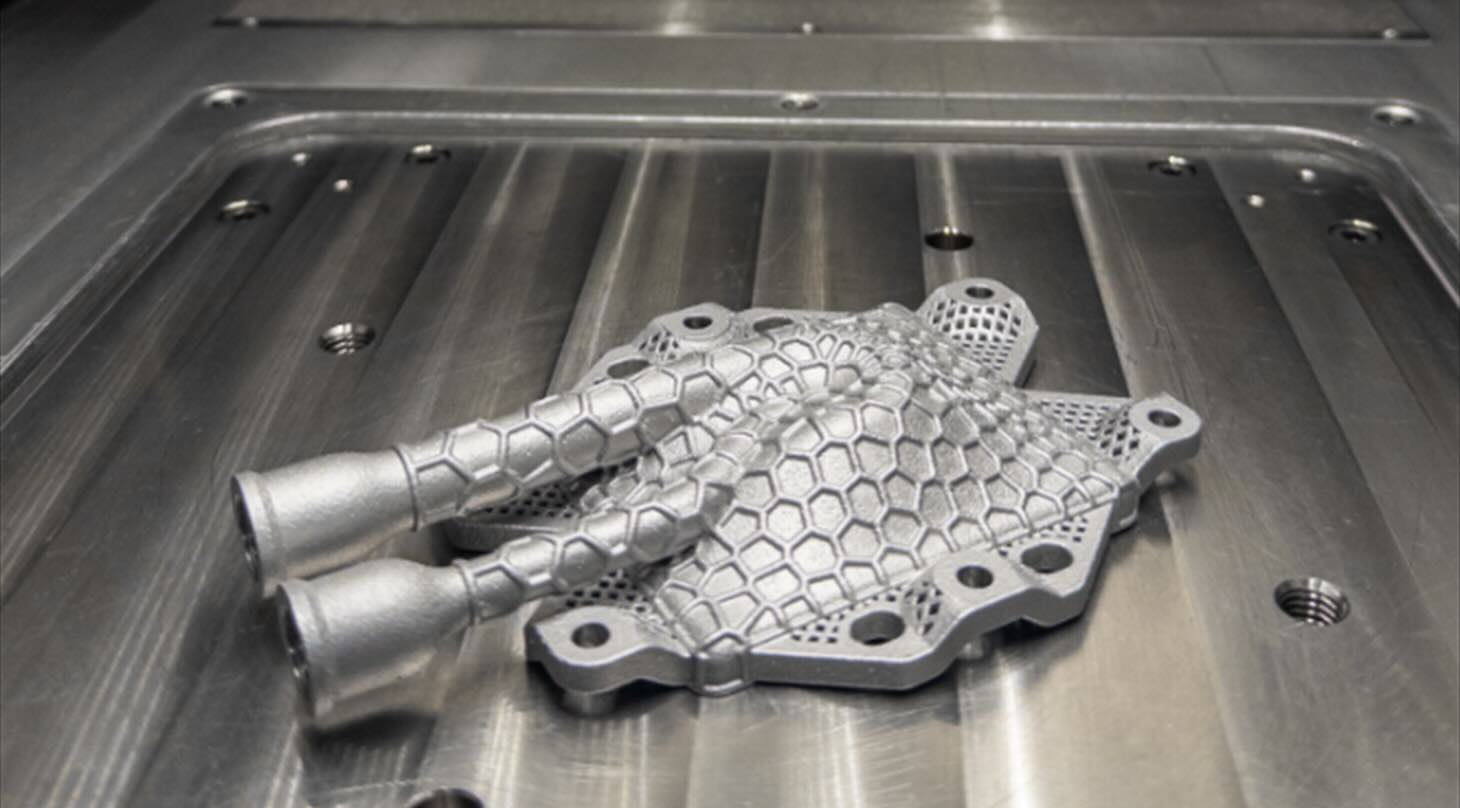

Il componente stampato in 3D: evaporatore monomateriale e meno punti critici

Nel sistema descritto, l’elemento chiave è l’evaporatore, sviluppato e prodotto con additive manufacturing. DTI e Heatflow riportano la scelta di realizzarlo in alluminio come componente integrato (un singolo pezzo), con l’obiettivo di ridurre punti di assemblaggio e potenziali vie di perdita, oltre a semplificare la gestione a fine vita perché il design è monomateriale. La logica progettuale è coerente con uno dei vantaggi tipici della stampa 3D metallica nelle applicazioni termiche: geometrie interne complesse e ottimizzazione di superfici e percorsi, difficili da ottenere con lavorazioni tradizionali o con assemblaggi multi-parte.

Dal raffreddamento al “valore termico”: recupero del calore a 60–80 °C

Uno degli aspetti più rilevanti del progetto è la temperatura del calore recuperato: i partner indicano un’estrazione tra 60 e 80 °C, un livello che può risultare compatibile con l’immissione in reti di teleriscaldamento in determinate configurazioni, oppure con usi industriali che richiedono calore a bassa/media temperatura (ad esempio processi in ambito alimentare e bevande, tessile, carta, serre). Rispetto a molte architetture ad aria che rilasciano calore a temperature più basse, la disponibilità di una “quota termica” più alta aumenta la probabilità di riuso, a condizione che ci siano infrastrutture e domanda termica sufficientemente vicine al sito (tema tipico dell’integrazione tra data center e reti di calore).

Impatto ambientale: meno materiale e indicazioni preliminari di LCA

Il progetto segnala benefici anche lato produzione: la stampa 3D può ridurre l’impiego di materiale rispetto a soluzioni composte da molte parti e materiali diversi. Inoltre, l’evaporatore in singolo materiale facilita la riciclabilità senza fasi di separazione. In termini quantitativi, viene citata un’analisi preliminare del ciclo di vita (LCA) che indica una possibile riduzione delle emissioni complessive per unità nell’ordine di 25–30%, con la precisazione che si tratta di indicazioni iniziali e non di una quantificazione definitiva per una linea produttiva su larga scala.

Cosa aggiunge Heatflow: strutture a due fasi e vapor chambers stampate in 3D

Nelle informazioni pubbliche di Heatflow sui progetti, l’azienda descrive lo sviluppo di vapor chambers e strutture di raffreddamento a due fasi realizzate con stampa 3D in rame e alluminio, in collaborazione con Fraunhofer IWU, Open Engineering e DTI, con riferimento al finanziamento M-ERA.NET. Questo rafforza l’idea che l’AM2PC non sia solo un prototipo isolato, ma parte di una linea di sviluppo più ampia sulle tecnologie passive a due fasi applicate all’elettronica ad alta densità di potenza.

Dati e tendenze: reporting, efficienza e riuso del calore

L’IEA evidenzia che l’efficienza dei data center è migliorata negli anni grazie a hardware, gestione e raffreddamento più efficiente, ma anche che la crescita dei carichi (in particolare nei grandi data center) sta riaccelerando l’aumento dei consumi. Nella stessa pagina, l’IEA richiama anche l’importanza di misurare e rendicontare non solo l’energia, ma anche uso dell’acqua e utilizzo del calore di scarto (waste heat utilisation) per strutture oltre determinate soglie di potenza installata, segnalando un trend regolatorio e di trasparenza che rende più “visibile” il valore del recupero termico. In parallelo, IRENA sintetizza i benefici della valorizzazione del calore di scarto dei data center: riduzione della domanda elettrica complessiva e possibilità di alimentare reti di teleriscaldamento con energia che altrimenti andrebbe dissipata.