Perché l’adozione dell’Additive Manufacturing in produzione non segue i modelli “da slide”

L’Additive Manufacturing (AM) viene spesso raccontato agli investitori come una tipica storia di crescita: la manifattura è un mercato enorme e, anche ipotizzando una piccola quota “catturabile”, i numeri sembrano inevitabilmente grandi. Il ragionamento appare lineare: se una tecnologia permette alleggerimento, ottimizzazione geometrica, iterazioni più rapide, personalizzazione e produzione più vicino al punto d’uso, allora il mercato dovrebbe adottarla velocemente. Nella pratica, però, la penetrazione dell’AM nella produzione vera procede a velocità inferiore rispetto a quanto molti modelli finanziari tendono a presupporre: i cicli di vendita si allungano, i progetti pilota si moltiplicano senza trasformarsi sempre in serializzazione e il fabbisogno di capitale cresce perché “l’infrastruttura” necessaria a produrre stabilmente è più ampia della sola stampante.

Il punto cieco dei modelli tradizionali: l’adozione non è un semplice acquisto

Molti strumenti usati per stimare crescita e ritorni (dimensionamento del mercato, segmentazione “serviceable”, ROI modellato su sostituzione di processo) funzionano bene quando l’adozione è principalmente una decisione d’acquisto con impatto organizzativo limitato: si valuta una soluzione, la si compra, la si integra con un certo sforzo e la si usa. In produzione, l’AM raramente è una “sostituzione uno-a-uno” di un macchinario: è un cambio di sistema. Adottarla significa rivedere progettazione (DfAM), qualifiche dei materiali, validazione dei parametri, assicurazione qualità, post-processing, ispezioni, tracciabilità e documentazione di conformità. La conseguenza è che il tasso di adozione diventa il fattore che governa quasi tutto ciò che conta finanziariamente: quanto durano i cicli di vendita, quanto tempo serve per avere clienti “riferimento”, quando maturano standard condivisi, quanta cassa serve prima del pareggio.

Dalla curiosità alla produzione: un percorso a stadi, non un salto

Nelle organizzazioni industriali, il passaggio dall’interesse all’implementazione avviene per stadi: sperimentazione, prototipazione, pilot controllati (spesso tramite service bureau per ridurre il rischio interno), e solo dopo — se il caso d’uso lo giustifica — produzione in-house. Questo andamento non è “titubanza”: è una forma razionale di controllo del rischio in ambienti dove un fallimento può significare richiami, problemi di sicurezza, conseguenze regolatorie o danni reputazionali. In quest’ottica, la crescita delle vendite di sistemi AM agli OEM non dipende soltanto dalla prestazione tecnica della macchina, ma dalla velocità con cui l’ecosistema (materiali, processi, QA, standard, competenze) diventa ripetibile e difendibile.

L’avversario principale non è un’altra stampante: è il processo incumbent

Per un produttore di sistemi AM, il competitor più forte non è necessariamente un altro sistema AM: spesso è il processo tradizionale già “ammortizzato e certificato” (stampaggio a iniezione, lavorazioni CNC, fusione, stampaggio, formatura). Questi processi sono integrati in supply chain, cultura aziendale e requisiti regolatori; hanno personale formato, procedure, controlli e capacità di previsione dei costi e dei tempi. Per spostarli, non basta che la tecnologia AM sia “migliore” in astratto: deve essere migliore l’intero sistema (dalla progettazione alla qualifica, fino al controllo qualità e al post-processing) abbastanza da compensare il costo organizzativo del cambiamento. E la soglia varia enormemente per settore: produrre un modello dentale non ha lo stesso profilo di rischio di un componente aeronautico “flight critical”.

Qualifica, standard e certificazione: il “lavoro invisibile” che rallenta ma rende scalabile

Quando l’AM entra in settori regolati o safety-critical, la discussione si sposta rapidamente su qualifica e assicurazione qualità: controlli di processo, ripetibilità, limiti delle anomalie ammissibili, trattamenti termici, metallografia, requisiti minimi di proprietà meccaniche, criteri di accettazione e tracciabilità. Non è casuale che enti regolatori e organismi industriali pubblichino indicazioni specifiche per l’additive: negli Stati Uniti la FAA rende disponibili materiali e linee guida per applicazioni TSO e richiama esplicitamente aspettative sui processi e sulla produzione consistente di parti conformi; in Europa EASA ha una Certification Memorandum dedicata all’Additive Manufacturing e ne aggiorna periodicamente l’impostazione. In parallelo, istituti come NIST lavorano su metodi e protocolli per ridurre tempi e costi della qualifica di materiali, processi e parti AM; e nel mondo standard, documenti ISO/ASTM definiscono vocabolario e principi, mentre altri standard si concentrano su requisiti e misure di qualità lungo la catena di produzione. In questa traiettoria si collocano anche iniziative industriali come programmi di certificazione orientati alla qualità specifica per AM promossi da ASTM (AM CoE), pensati per aumentare fiducia e comparabilità nella supply chain.

Perché i modelli “di adozione” usati altrove possono ingannare sull’AM

Molti modelli di diffusione dell’innovazione (curve a S, categorie di adottanti, modelli matematici di diffusione) assumono che l’adozione sia guidata da combinazioni di “innovazione” e “imitazione” e che gli attriti siano relativamente omogenei. Nella manifattura, e in particolare nella produzione AM, gli attriti non sono costanti: cambiano con il livello di criticità del pezzo, con i requisiti di certificazione, con la disponibilità di metrologia adeguata, con la maturità del post-processing e con la capacità dell’organizzazione di sostenere un cambiamento cross-funzionale. Per questo l’AM può mostrare adozioni rapide in alcune nicchie (dove il rischio e la complessità regolatoria sono più bassi o dove i benefici sono immediati), e crescite più lente in ambiti dove servono anni di dati, procedure e standard condivisi. La lezione, dal punto di vista industriale e finanziario, è che la dimensione del mercato non determina da sola l’opportunità: la determina la velocità reale con cui il mercato può cambiare processo senza compromettere qualità, sicurezza e conformità.

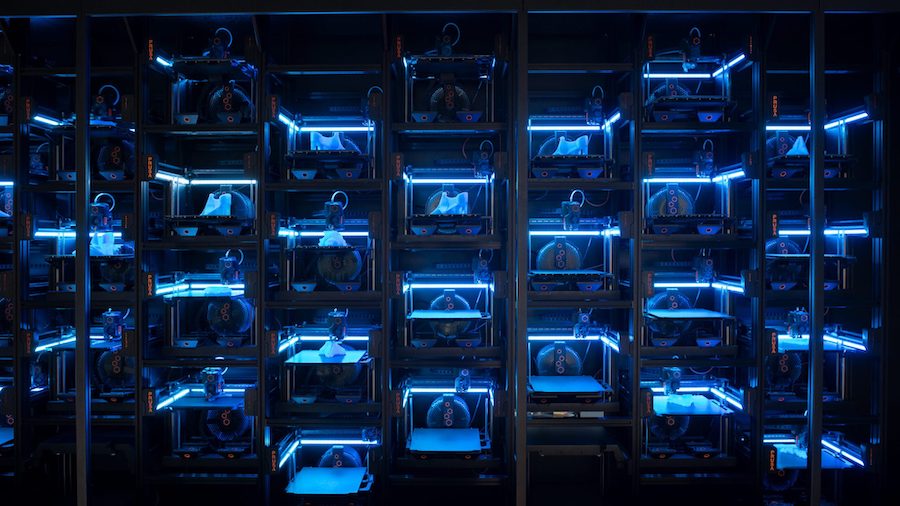

Un esempio “micro” della complessità: materiali, workflow e affidabilità nella stampa 3D a resina

Anche fuori dai casi aerospaziali, la produzione richiede coerenza e controllo. Nell’articolo originale, l’autore cita parti prodotte con la resina Loctite 3D IND3380 (Henkel/Loctite) su Axtra3D Lumia X1, richiamando indirettamente un punto chiave: la macchina è una parte della soluzione, ma per serializzare servono materiali qualificati, procedure di lavaggio e post-cura, ispezioni e metriche che rendano prevedibile il risultato. Non a caso, i fornitori di soluzioni AM lavorano sempre più su “workflow” completi (software, lavaggio, curing, ispezione) per ridurre variabilità e rischi operativi, perché sono questi elementi a rendere la produzione ripetibile e quindi adottabile su larga scala.

Implicazioni per OEM, utenti industriali e investitori

Se l’adozione è lenta perché richiede un cambio di sistema, allora molte aspettative devono essere ricalibrate. Per gli OEM di stampanti, diventa centrale aiutare il cliente a ridurre il “costo organizzativo” dell’adozione: formazione, qualifiche più rapide, pacchetti di validazione, integrazione nel flusso qualità e nel post-processing. Per gli utilizzatori industriali, la domanda non è “la stampante è abbastanza veloce?”, ma “posso garantire ripetibilità, controllare le variabili critiche, ispezionare in modo affidabile e documentare la conformità in modo sostenibile?”. Per gli investitori, infine, la lettura somiglia più a un progetto infrastrutturale: il valore potenziale può essere alto, ma la curva di adozione può diluire ricavi e margini su orizzonti più lunghi, rendendo decisiva la disciplina su capitale, execution e casi d’uso.