Brevetto su stampa 3D elettrofotografica: l’idea della polarità alternata per ridurre l’accumulo di carica

La deposizione elettrofotografica di polveri per la stampa 3D riprende la logica delle stampanti laser: un elemento fotoconduttore viene caricato elettricamente, poi “disegnato” tramite esposizione (LED o altra sorgente) per creare aree in cui la polvere può aderire e infine essere trasferita sul pezzo. Il vantaggio teorico è una deposizione molto precisa, con potenziale riduzione degli sprechi di polvere e possibilità di gestire più materiali con controllo fine. Il limite pratico, però, è che la carica elettrostatica può accumularsi nel manufatto e generare repulsione verso gli strati successivi, causando instabilità di trasferimento, difetti e limiti sulla crescita del numero di layer.

Chi c’è dietro il brevetto e a cosa si riferisce

Il documento citato da Fabbaloo rimanda alla pubblicazione US20260001134A1 (“Method and apparatus for additive manufacturing of a component…”), con inventori Sebastian-Paul Kopp, Björn Düsenberg, Andreas Bück, Michael Schmidt e assignees BLZ Bayerisches Laserzentrum (Bayerisches Laserzentrum Gemeinnützige Forschungsgesellschaft mbH) e Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU). La pubblicazione su Google Patents riporta priorità 21 ottobre 2021, deposito 6 ottobre 2022 e pubblicazione 1 gennaio 2026.

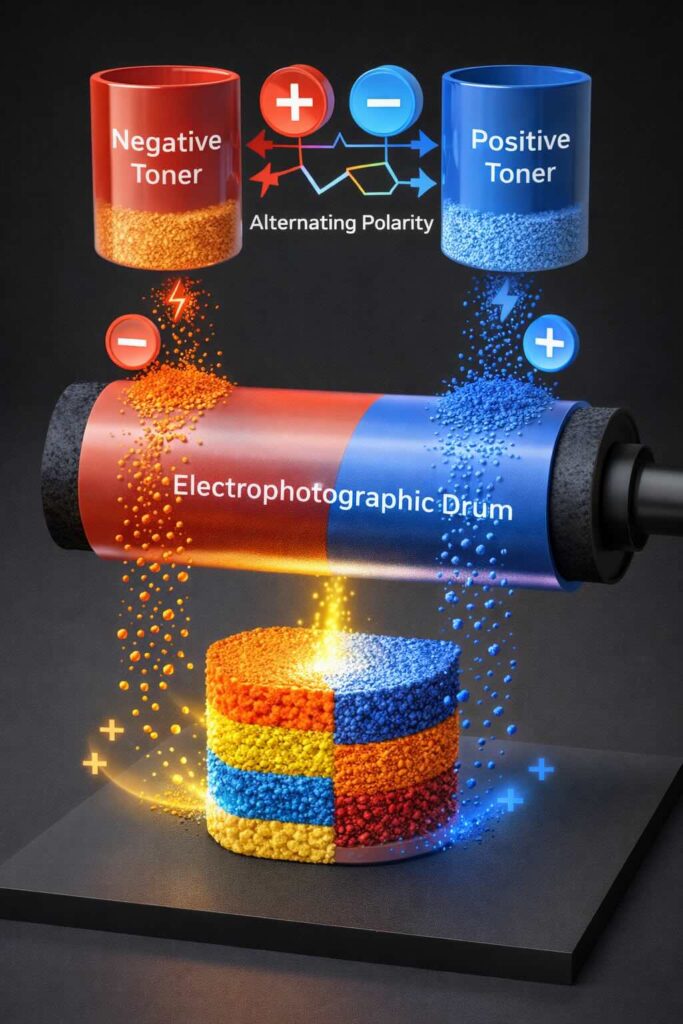

Il cuore della proposta: alternare la polarità tra strati successivi

La soluzione è concettualmente semplice: caricare elettrostaticamente le “frazioni” di polvere per strati successivi con polarità alternata. In questo modo l’interfaccia tra lo strato appena depositato e quello in arrivo tende a favorire attrazione invece di repulsione, riducendo l’effetto “schermo” della carica residua e migliorando stabilità e continuità del trasferimento. Nel testo del brevetto è indicato esplicitamente che l’alternanza di polarità per strati successivi migliora il comportamento di deposizione e aiuta a evitare accumuli di carica.

Come funziona l’unità di deposizione: tensioni di “holding” e “deposition” e inversione di polarità

Il brevetto descrive un’unità di deposizione che trasporta la polvere verso la superficie di deposizione e usa tensioni elettriche per mantenerla aderente durante il trasferimento e poi favorirne il rilascio sul layer. Viene citata una holding voltage (tensione di trattenimento) e una deposition voltage (tensione di deposito), con la nota che può essere utile invertire la polarità della sorgente per passare dal trattenimento alla deposizione. Questa logica è coerente con processi elettrostatici in cui la gestione del campo elettrico determina pickup, stabilità e salto della polvere nel gap verso il pezzo.

Campi di trasferimento e limiti di tensione: il riferimento ai ~±3000 V su gap da 1 mm

Un altro punto pratico riguarda quanto “spingere” sul campo elettrico quando il componente cresce e la carica residua diventa un problema. Il brevetto segnala che l’accumulo di carica può essere compensato anche aumentando la tensione di deposizione fino a limiti imposti dalla rigidità dielettrica degli strati e dell’aria nel gap; come esempio, per un gap d’aria di 1 mm viene riportata una differenza massima di circa ±3000 V. È un dettaglio interessante perché traduce il problema elettrostatico in un vincolo di progetto misurabile (geometria del gap, isolamenti, controllo del campo).

Polveri e polarità: triboelettrico, agenti di controllo carica e silice funzionalizzata

Per ottenere polarità diverse in modo ripetibile, il brevetto descrive l’uso di polveri triboelettricamente caricabili con polarità differente, includendo l’idea di due polveri con proprietà simili ma charge control agents diversi. Nella sezione sulle formulazioni, vengono citate particelle di silice funzionalizzata come agenti di controllo carica, con esempi di funzionalizzazioni (HMDS, PDMS, composti azotati) legate a cariche negative o positive. Sono riportati anche intervalli dimensionali: polveri polimeriche con distribuzione tra 1 µm e 200 µm e silice funzionalizzata con dimensione media tra 10 nm e 60 nm.

Materiali supportati: polimeri (PA12, TPU, TPE…), ceramiche e metalli con coating dielettrico

Nel testo vengono elencati polimeri tipici dell’additive manufacturing, con esempi come PA12, PP, TPE, TPU/TPE-U, PE-HD, PS e molti altri (PLA, PET, PEEK, PPS, ABS…). È anche esplicitato che polveri ceramiche e metalliche possono rientrare nell’approccio, con la nota che i metalli devono essere resi elettrostaticamente caricabili tramite rivestimento dielettrico. Questo aspetto è cruciale: l’elettrofotografia “vive” di carica e isolamento, quindi la chimica e la struttura superficiale delle particelle diventano parte integrante del processo.

Multi-materiale: due serbatoi, due polveri, e combinazioni per layer

L’apparato descritto prevede serbatoi multipli (nell’esempio due: R1 e R2) per due polveri (P1 e P2), in modo da costruire componenti multi-materiale. Nel racconto di Fabbaloo viene evidenziata la possibilità di combinare polveri anche nella stessa costruzione e l’idea applicativa di miscelare proprietà (ad esempio zone più rigide e zone più elastiche con famiglie come PA e TPU). Al netto delle prestazioni reali (che richiedono prototipi e dati), la direzione è chiara: usare l’elettrofotografia non solo per precisione, ma anche per gestire pattern di materiale senza incollaggi o assemblaggi.

Perché “elettrofotografico” interessa anche oltre l’SLS: il filone di ricerca sulla deposizione polveri

L’elettrofotografia applicata alle polveri in ambito additivo non nasce oggi: esistono pubblicazioni scientifiche che mostrano la deposizione layer-by-layer con hardware derivato da stampanti elettrofotografiche modificate, proprio per sfruttare patterning elettrostatico e trasferimento controllato. Inoltre, istituti come Fraunhofer IGCV hanno lavorato su moduli elettrofotografici per applicazione polveri, anche in relazione a processi come LBM (powder bed fusion), studiando parametri del campo elettrico e attrazione della polvere su superfici target. Questo contesto aiuta a capire perché un dettaglio apparentemente “semplice” come la polarità alternata sia rilevante: spesso le limitazioni più dure non sono geometriche, ma di stabilità di trasferimento e ripetibilità del layer.

Aspetti critici: gestione termica, sicurezza e affidabilità a lungo ciclo

Per passare da brevetto a tecnologia industriale servono risposte su punti concreti: controllo della carica e della contaminazione, durata del fotoconduttore in camera calda, manutenzione dei sistemi di corona/charging e gestione di sottoprodotti (ad esempio ozono quando si usano certe tecniche di carica). Fabbaloo richiama anche un elemento specifico menzionato nella trattazione: l’uso di un fotoconduttore come arsenic selenide, che aprirebbe considerazioni di durabilità e salute/sicurezza, soprattutto in ambiente riscaldato. Sono esattamente i temi che determinano se una buona idea elettrostatica può diventare una macchina affidabile in esercizio continuo.