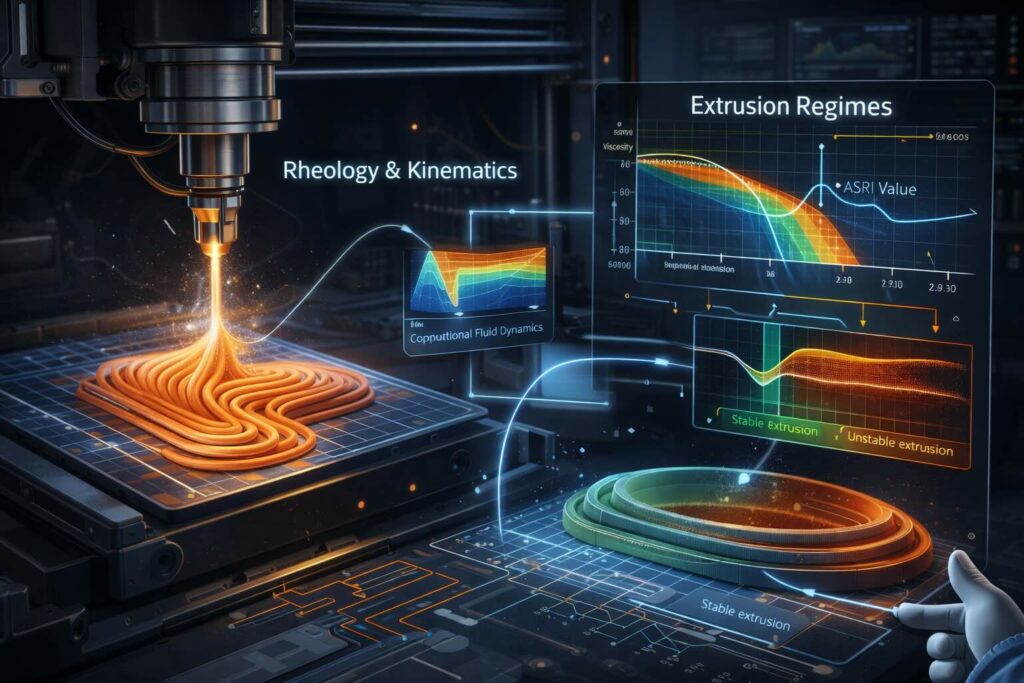

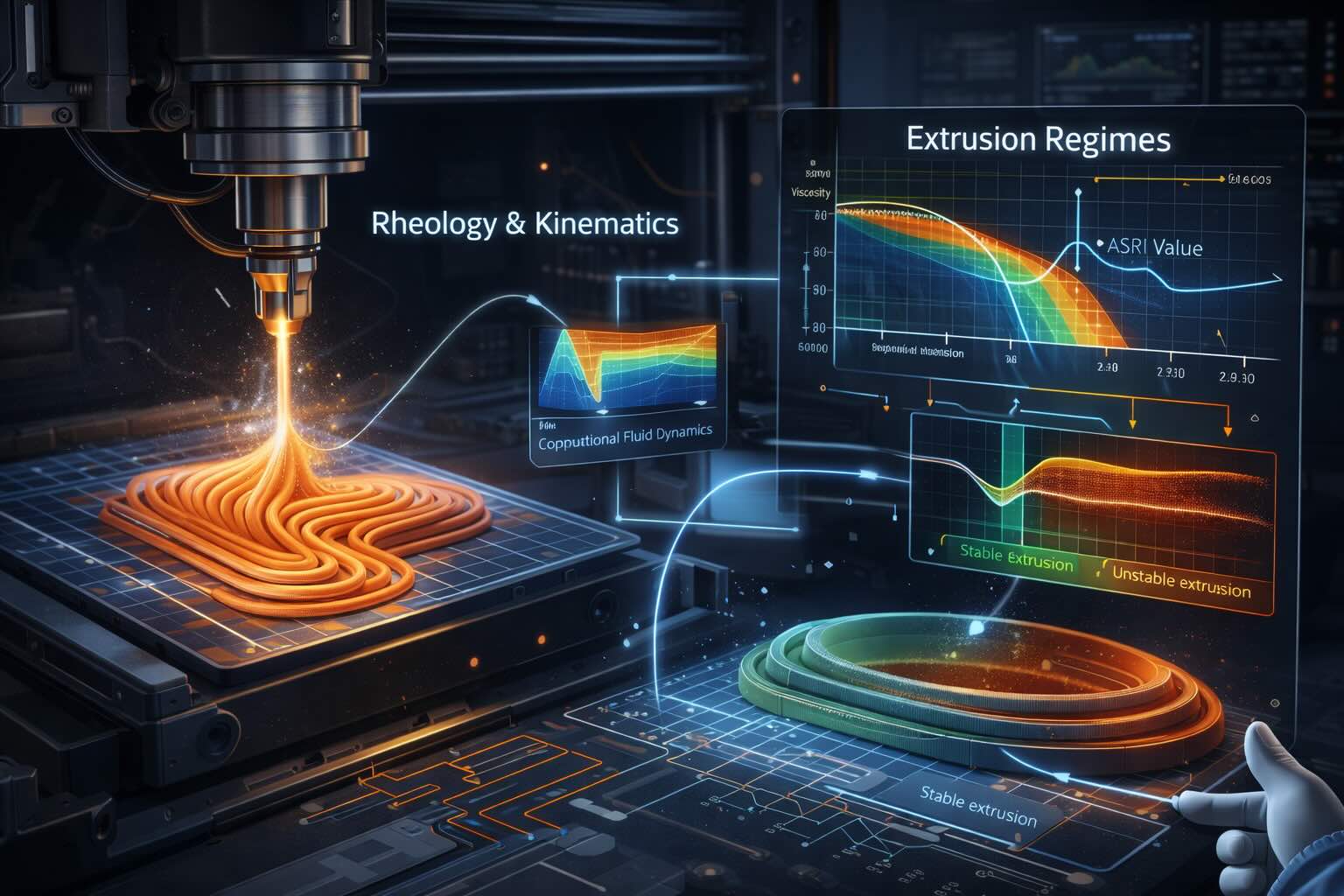

Studio: collegare reologia e cinematica per prevedere meglio cosa succede nella deposizione in stampa 3D

La qualità di molti processi di stampa 3D “a estrusione” (dalla material extrusion ai sistemi per paste, gel, materiali bio-based o impasti funzionali) dipende da due famiglie di fattori che spesso vengono trattate separatamente: come scorre il materiale (reologia: viscosità, comportamento shear-thinning, eventuale soglia di scorrimento) e come si muove l’ugello (cinematica: velocità, traiettoria, profilo di accelerazione e geometria della deposizione). Una ricerca accademica propone di accoppiare in modo esplicito questi due mondi, usando simulazioni numeriche per prevedere la forma e la stabilità del cordolo depositato e ridurre difetti come accumuli, schiacciamenti o spessori irregolari.

Chi ha condotto la ricerca e dove è stata pubblicata

Il lavoro è stato pubblicato su Physics of Fluids con il titolo “Prediction of extrudate deposition regimes from rheology and printing kinematics using computational fluid dynamics” (2025, vol. 37 n. 12) e vede tra gli autori Simon Vande Kerckhove, Bahaa Shaqour, Mohammed Odeh, Xingyi Zhu, Flavio H. Marchesini e Francisco A. Gilabert. Nel racconto divulgativo collegato alla notizia, viene citata una collaborazione tra Ghent University e An-Najah National University, con sperimentazioni svolte nei laboratori di An-Najah a supporto della parte di validazione.

Il problema tecnico: perché i modelli “solo geometrici” non bastano

Nella deposizione di un singolo cordolo (extrudate) il risultato finale non dipende solo dal diametro dell’ugello o dall’altezza layer: contano anche la risposta del materiale allo sforzo di taglio e la capacità di “reggere la forma” appena depositato. Materiali molto shear-thinning scorrono bene in ugello ma possono collassare se non recuperano rapidamente struttura; materiali con soglia di scorrimento o viscoelasticità possono invece mantenere meglio la forma ma richiedere finestre di processo più strette. La proposta dello studio è trattare questi effetti in modo fisicamente coerente e metterli in relazione diretta con i parametri cinematici del movimento dell’ugello.

Il metodo: CFD per simulare flusso, superficie libera e movimento dell’ugello

Il fulcro dell’approccio è la Computational Fluid Dynamics (CFD) per simulare il flusso durante l’estrusione e la deposizione, includendo l’effetto del movimento dell’ugello e della superficie libera del materiale depositato. L’approccio consente di collegare parametri come velocità di stampa, geometria dell’ugello e condizioni di deposizione con l’esito geometrico del cordolo (altezza, larghezza, stabilità).

Dalla simulazione a una “mappa” dei regimi di deposizione

Un aspetto chiave del lavoro è la ricerca di regimi riconoscibili: a seconda della combinazione tra proprietà del materiale e cinematica, la deposizione può risultare pulita e stabile oppure portare a fenomeni come sovra-deposito, schiacciamento, ondulazioni, variazioni di sezione o perdita di aderenza geometrica rispetto alla traiettoria. Per rendere questa lettura più operativa, gli autori introducono un indice quantitativo per legare parametri di stampa e forma dell’estruso, con l’obiettivo di trasformare osservazioni qualitative in misure confrontabili tra setup diversi.

Validazione sperimentale: perché serve e cosa è stato usato come riferimento

Le simulazioni non hanno valore industriale se non vengono confrontate con prove reali. Viene indicato che esperimenti di deposizione con polylactic acid (PLA) sono stati usati come benchmark per verificare la capacità del modello di riprodurre geometrie e tendenze osservate. Questo passaggio consente di tarare il modello e di capire dove l’approccio è affidabile e dove servono estensioni, ad esempio includere effetti termici, reologie più complesse o comportamento dipendente dal tempo.

Perché interessa l’industria e il bioprinting: meno prove, più parametrizzazione “razionale”

Se un modello riesce a prevedere con buona accuratezza la sezione e la stabilità del cordolo, diventa più facile ridurre la parte trial-and-error nella messa a punto: si può scegliere una finestra di velocità/portata e una strategia di traiettoria più adatte al materiale, con vantaggi su tempi di sviluppo, scarti e ripetibilità. Questo vale sia per applicazioni industriali sia per contesti biomedicali in cui la coerenza del processo e la delicata gestione dei materiali sono vincoli centrali.

Cosa resta da fare: estendere il modello a materiali non newtoniani complessi e condizioni reali di processo

La deposizione reale può includere effetti termici, solidificazione, evaporazione o gelificazione, viscoelasticità marcata, tissotropia e interazioni con il substrato o con layer sottostanti. Una direzione naturale è ampliare i modelli CFD per includere reologie più realistiche e scenari più vicini alla produzione, mantenendo però l’obiettivo principale: prevedere in modo robusto il legame tra materiale e macchina, così da scegliere parametri con maggiore confidenza prima ancora di stampare.