Un brevetto descrive una finitura “heat-aided” per velocizzare la post-lavorazione di parti AM in termoindurente

La finitura superficiale delle parti stampate in 3D con resine fotopolimeriche e altri termoindurenti resta un passaggio costoso: molte formulazioni sono reticolate e poco “ammorbidibili” con i metodi chimici usati sui termoplastici, quindi il lavoro ricade spesso su abrasione manuale, burattatura o rivestimenti per mascherare layer lines e rugosità. Un’istanza di brevetto statunitense propone di intervenire prima della fase abrasiva con un pre-trattamento termico mirato allo strato più esterno, così da ridurre il tempo necessario per arrivare a una superficie più uniforme.

Il documento: US20260001275A1 e l’assegnatario Additive Manufacturing Technologies Ltd

Il brevetto citato è US20260001275A1 (“Method for Processing Thermoset Parts”), con assegnatario Additive Manufacturing Technologies Ltd (AMT), società nota per sistemi industriali di post-processing. Nel fascicolo sono indicati anche data di priorità, deposito e pubblicazione.

L’idea di base: scaldare la “pelle” del pezzo tra HDT e degradazione

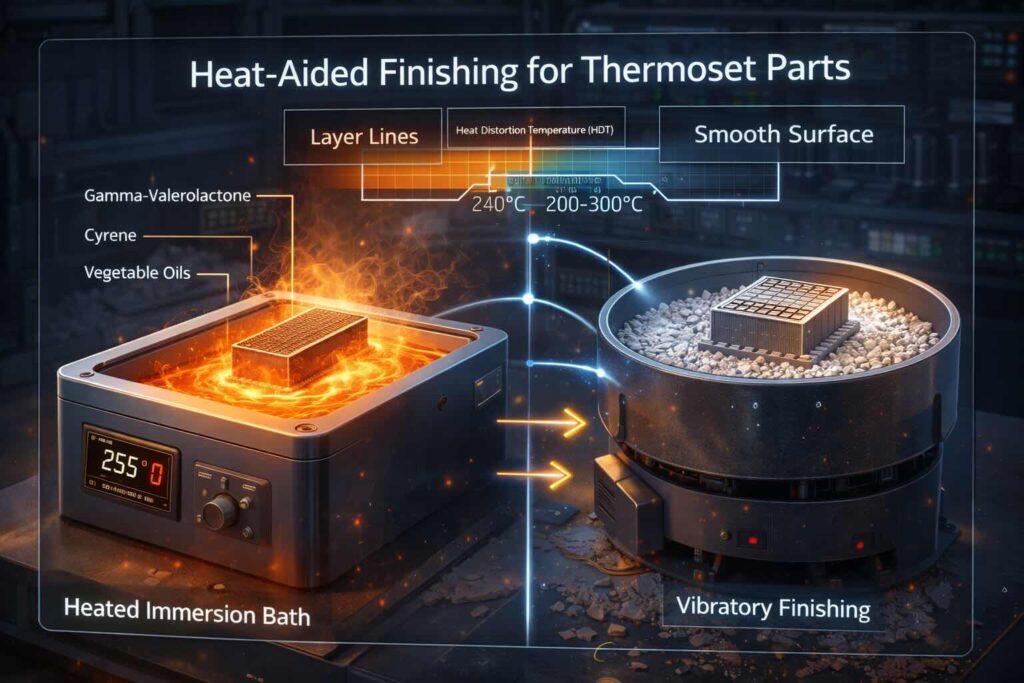

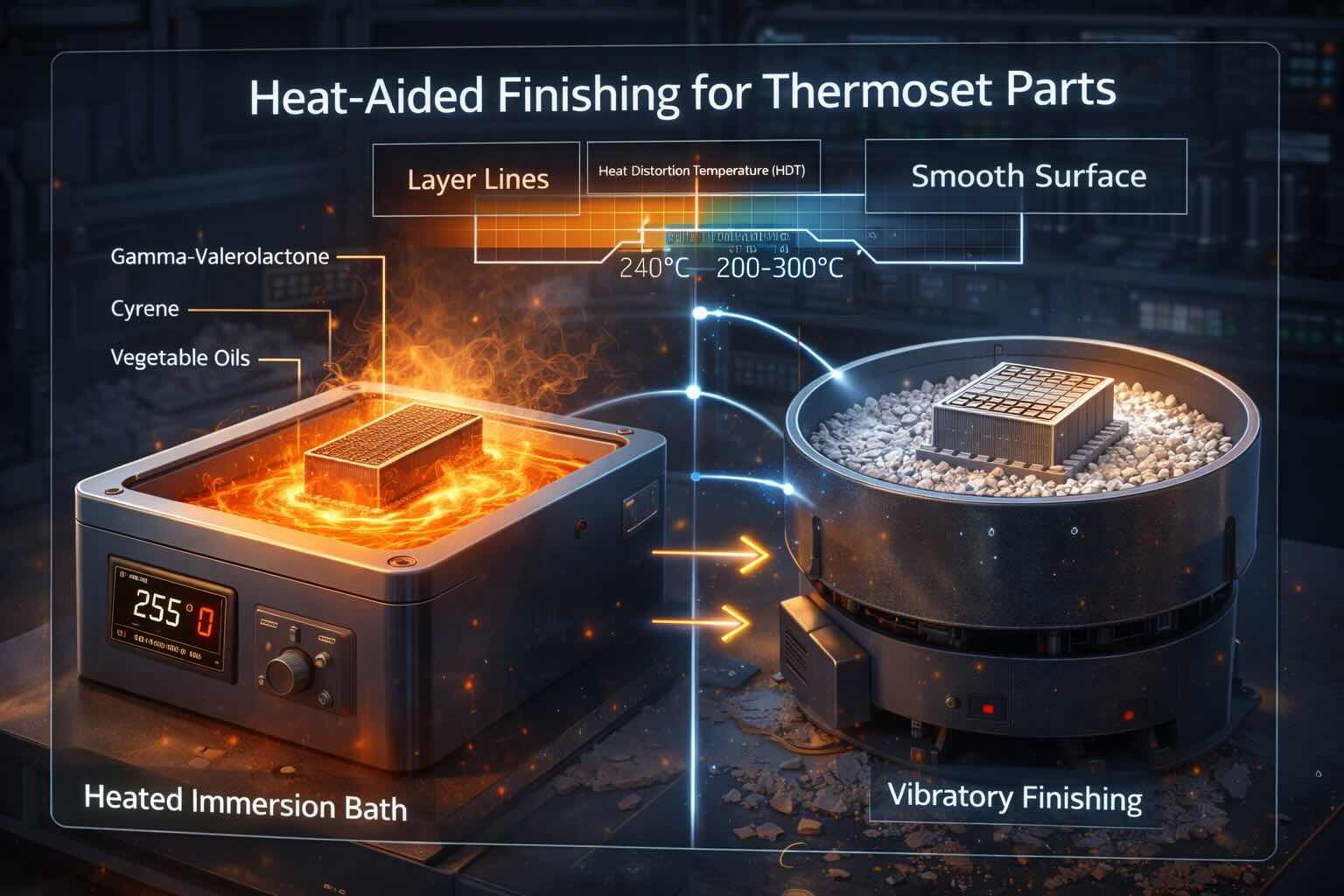

Il principio dichiarato è scaldare la superficie della parte a una temperatura pari o superiore alla Heat Distortion Temperature (HDT) ma inferiore alla temperatura di degradazione termica, con l’obiettivo di rendere temporaneamente più “cedibile” lo strato esterno senza compromettere il volume del componente. Dopo il riscaldamento, si procede con abrasione e, una volta raffreddato, il pezzo torna rigido ma con una finitura più liscia. Vengono citati intervalli tipici 200–300 °C, con esempi a 220, 240, 250, 260 e 280 °C in funzione del materiale.

Come avverrebbe il riscaldamento: immersione in bagno liquido ad alta temperatura

La proposta include un riscaldamento preferenziale tramite immersione in un bagno liquido: il liquido dovrebbe avere punto di ebollizione adeguato rispetto alla HDT e un flash point superiore a 80 °C come requisito di sicurezza. Tra gli esempi compaiono gamma-valerolactone (GVL) e Cyrene, oltre a oli come olio vegetale, olio d’oliva e olio di girasole; i tempi di contatto indicati sono brevi (spesso 5–10 secondi) per limitare il rischio termico e confinare l’effetto allo strato superficiale.

La fase di abrasione: burattatura, vibrofinitura, blasting e media “morbidi”

Dopo il “dip” caldo, la finitura avverrebbe tramite abrasione: vengono citati buratti rotativi o vibranti con media polimerici (ad esempio acrilico o nylon), media tessili o in schiuma, oppure blasting con media plastici/ceramici/vetro con pressioni indicate tra 1 e 9 bar. Vengono riportate anche indicazioni su granulometrie (ad esempio 106–212 µm) e durezza (circa 5 Mohs) come combinazioni efficaci in alcuni esempi.

Una macchina “integrata”: vasca riscaldata + vibrofinitura nello stesso flusso

Il fascicolo e la descrizione delineano anche un concetto di attrezzatura integrata: un sistema che combina recipiente riscaldato e una stazione di vibrofinitura, con l’obiettivo di rendere il risultato più ripetibile e ridurre variabilità legata a temperatura e tempi di trasferimento. In chiave industriale questo punto è rilevante, perché trasforma un approccio da laboratorio in un processo potenzialmente standardizzabile.

Cosa promette: minuti invece di ore, ma mancano metriche standard

Viene indicato un impatto importante sui tempi: rimozione di difetti in circa 5 minuti con pre-trattamento termico contro più ore di carteggiatura a temperatura ambiente, includendo esempi su resine ed elastomeri e riferimenti a epossidici e PEEK. Allo stesso tempo, non risultano presentati dati standardizzati di rugosità (Ra/Rz) né prove sistematiche su ritenzione proprietà meccaniche dopo cicli o stabilità a lungo termine.

Perché il tema interessa il mercato: AMT e DyeMansion presidiano la finitura dei termoplastici, le resine restano più “manuali”

Piattaforme di post-processing come quelle di AMT e DyeMansion sono spesso associate a flussi per parti polimeriche termoplastiche, mentre la finitura di molte parti in resina rimane più dipendente da lavorazioni meccaniche e competenze operative. Un metodo che riduca il tempo di abrasione e renda più automatizzabile la finitura di termoindurenti potrebbe interessare service e reparti che producono in volumi medio-alti con vat photopolymerization e richiedono superfici di qualità estetica o sigillate.

I nodi pratici: EHS, compatibilità attrezzature, controllo dimensionale e spigoli

L’uso di liquidi a 240–280 °C pone vincoli su materiali della vasca, guarnizioni, sensori e movimentazione, oltre a ventilazione e gestione dei rischi. Sul piano qualità, resta da verificare l’effetto su tolleranze, spigoli vivi e dettagli fini: la finitura meccanica tende a smussare e un pre-ammorbidimento della pelle potrebbe amplificare il fenomeno se non controllato con media e tempi molto stretti.