Stampare in 3D silicone bicomponente (tipicamente platinum-cure) è complesso perché il materiale è fluido prima della reticolazione, tende a collassare sotto il proprio peso e richiede strategie di supporto diverse da quelle usate in FDM o resine. Per aggirare il problema, diversi approcci “embedded” estrudono il silicone dentro una vasca di gel che sostiene il materiale durante la deposizione, riducendo la necessità di supporti tradizionali.

Embedded Silicone Printing (ESP): la logica della vasca di supporto

Nel paradigma Embedded Silicone Printing (ESP), l’ugello deposita silicone in una matrice di supporto (un gel) che svolge due ruoli: (1) tiene “in sospensione” la traccia estrusa mentre il silicone polimerizza, (2) consente percorsi non planari e geometrie che, in aria, richiederebbero sostegni e grandi compromessi. Il limite tipico, però, emerge quando si tenta di realizzare modelli volumetrici: il riempimento può risultare non uniforme (zone con eccesso o carenza di materiale) e la superficie può mostrare lo “staircase effect” dovuto a slicing e deposizioni a strati.

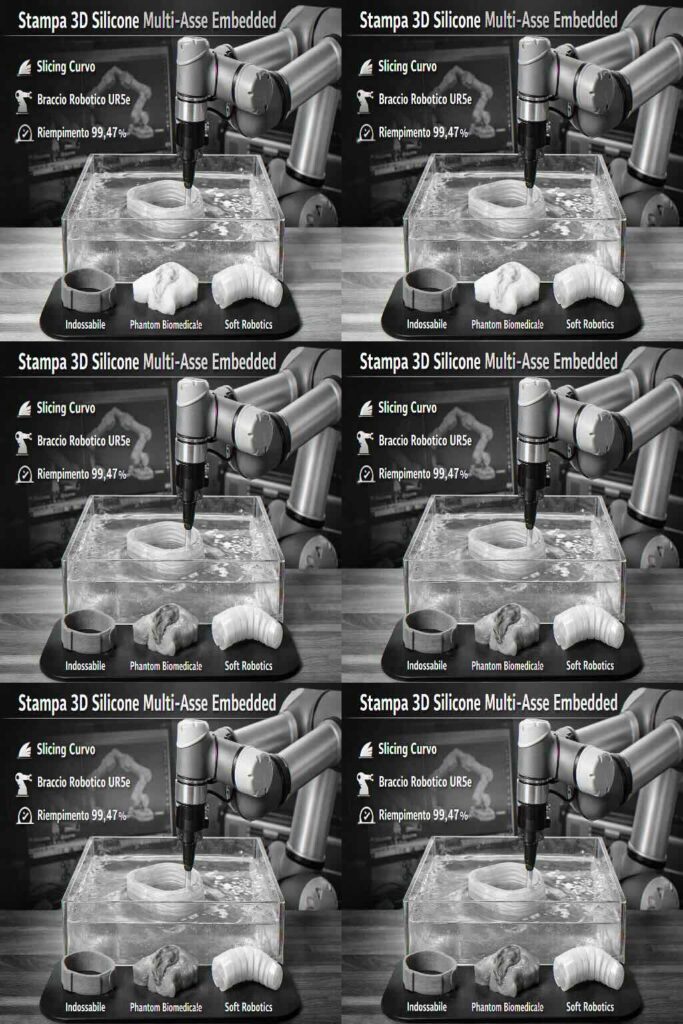

La novità: ESP multi-asse con braccio robotico e slicing curvo

Il lavoro descritto presenta una struttura di stampa multi-asse (non vincolata al piano XY) che combina slicing curvo (strati che seguono la geometria), generazione di traiettorie spaziali e controllo adattivo di larghezza/percorso per mitigare overfilling/underfilling, con l’obiettivo di produrre modelli volumetrici in silicone con riempimento vicino al “solido” e superfici più regolari. La validazione è riportata anche in un lavoro accademico collegato che menziona un infill ratio ~99,47% e verifiche tramite scansione e X-ray CT su diversi manufatti.

Hardware e software: UR5e, cinematica a 6 assi e programmazione offline

Per ottenere orientamenti continui dell’ugello nello spazio serve un sistema con 6 gradi di libertà: viene indicato l’uso di un cobot Universal Robots UR5e, spesso scelto in contesti di ricerca per reach e payload compatibili con end-effector di estrusione. In scenari di stampa robotica è frequente integrare programmazione offline e simulazione del percorso.

Materiali: silicone commerciale e matrici di supporto

Nel caso descritto, vengono citati siliconi “da catalogo” tipici di prototipazione e soft robotics (esempi ricorrenti: Ecoflex 00-30, Dragon Skin 10, Mold Star 30 di Smooth-On), scelti perché disponibili, miscelabili in rapporti noti e con proprietà elastiche utili a dimostrare applicazioni come wearables e attuatori morbidi. In parallelo, molte implementazioni embedded si appoggiano a gel reologicamente stabili, perché la finestra di viscosità del supporto determina quanto bene il materiale estruso resta “in posizione” durante la deposizione.

Perché il multi-asse aiuta davvero: superficie, riempimento e controllo locale

Quando la stampa resta planare, la superficie di un modello curvo viene approssimata da strati piatti: è qui che nasce lo staircase effect. Con slicing curvo e orientamento dell’ugello, la deposizione può seguire meglio la normale locale della superficie e distribuire il materiale con maggiore coerenza. Il lavoro collegato descrive anche un boundary-conformal staggered toolpath e aggiustamenti adattivi per ridurre le zone di sovra-deposito (che, nel silicone embedded, possono generare rigonfiamenti o difetti di superficie).

Cosa hanno stampato: wearables, phantom biomedicali e strutture soft-robotic

Il set di dimostrazioni punta a tre categorie per il silicone: componenti indossabili, phantom biomedicali e strutture di soft robotics. L’idea di fondo è portare la stampa embedded oltre il “filo nello spazio” e avvicinarla a oggetti volumetrici completi, con controlli di qualità basati su scansione e tomografia nel materiale.

Dove si colloca rispetto ad altri approcci “in gel”

Il concetto di estrudere materiali reali in una vasca di supporto è noto anche fuori dall’ESP: esistono processi che “disegnano” nel gel per ridurre vincoli gravitazionali e supporti, soprattutto su scale maggiori. La differenza, qui, è l’enfasi su toolpath multi-asse, slicing curvo e controllo del deposito per ottenere superfici e volumetrie più uniformi.