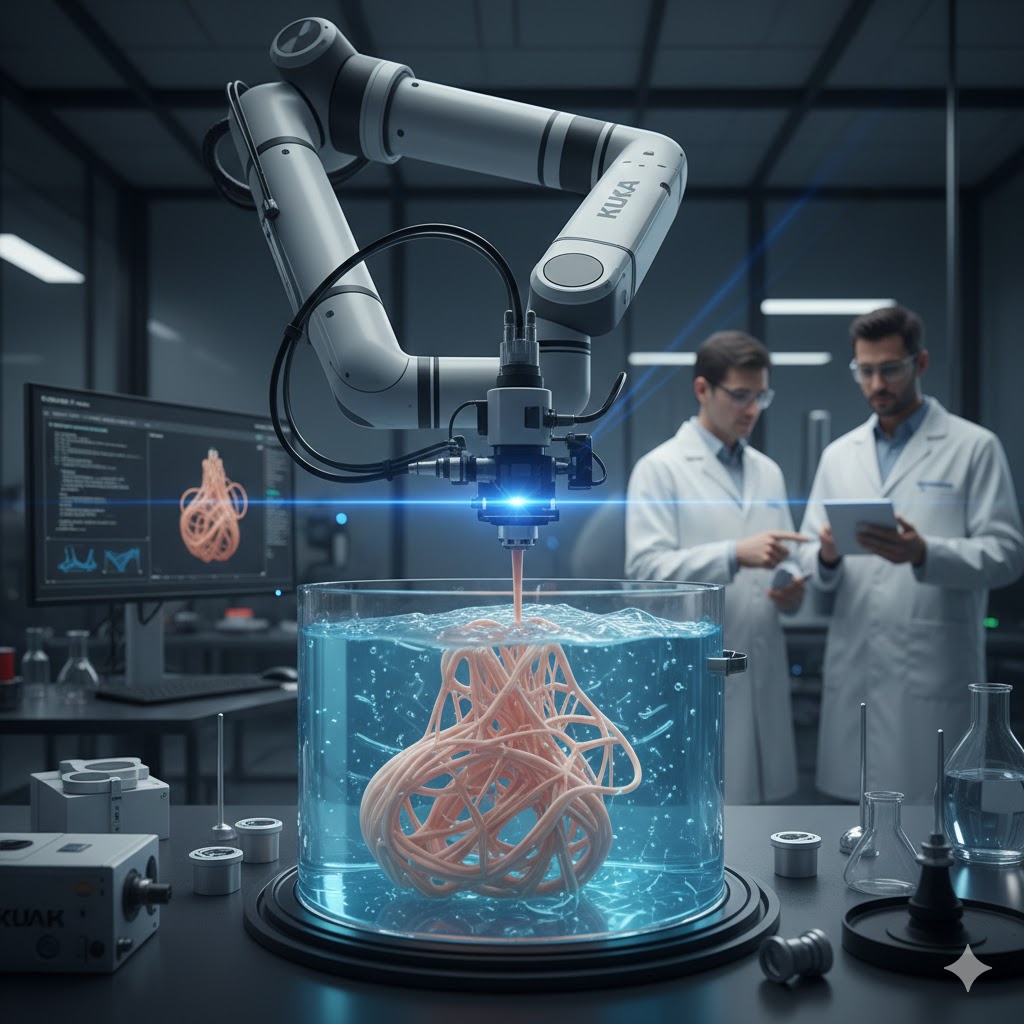

Un team di ricercatori ha sviluppato un metodo avanzato per la stampa 3D del silicone utilizzando un braccio robotico integrato con sistemi di estrusione in un bagno di supporto (gel). La ricerca si concentra sull’ottimizzazione dei percorsi utensile multi-asse, superando i limiti della tradizionale stampa a tre assi (X, Y, Z). Questo approccio permette di depositare il materiale seguendo traiettorie curve e complesse, eliminando la necessità di strutture di supporto tradizionali e migliorando la coesione strutturale degli oggetti prodotti. L’integrazione di un braccio robotico industriale consente gradi di libertà superiori, fondamentali per mantenere l’ugello di estrusione perpendicolare alla superficie di deposizione in ogni punto del pezzo.

Ottimizzazione del riempimento e densità strutturale

Uno degli aspetti più significativi della ricerca riguarda la capacità di ottenere un riempimento (infill) quasi totale dei componenti in silicone. Nella stampa 3D del silicone convenzionale, le bolle d’aria o le sovrapposizioni imprecise tra i filamenti possono compromettere l’integrità meccanica del pezzo. Grazie all’uso di algoritmi avanzati per la generazione dei toolpath, il sistema robotico è in grado di calcolare la quantità esatta di silicone da estrudere in base alla velocità del movimento e alla densità del gel di supporto. Questo garantisce che ogni strato sia perfettamente compattato, portando la densità del componente finale a livelli prossimi al 100%, un risultato difficile da ottenere con le tecniche di estrusione standard.

Il ruolo del gel di supporto nella stampa embedded

La tecnologia utilizzata rientra nella categoria della Embedded 3D Printing (e3DP). In questo processo, il silicone viene iniettato all’interno di un fluido o gel che possiede proprietà tissotropiche: si comporta come un solido quando è fermo, sostenendo il materiale estruso, ma agisce come un liquido sotto lo stress meccanico dell’ugello in movimento. L’utilizzo del braccio robotico permette di sfruttare appieno questa proprietà, muovendosi all’interno del gel con angolazioni che evitano la collisione con le parti del modello già stampate. Al termine del processo, il gel viene rimosso, lasciando il componente in silicone perfettamente formato e con una finitura superficiale omogenea.

Applicazioni nella robotica soft e nel settore biomedicale

Le implicazioni di questa tecnologia sono particolarmente rilevanti per la soft robotics e la produzione di protesi mediche. La possibilità di stampare componenti in silicone con densità controllata e geometrie non planari permette di creare attuatori pneumatici più resistenti e modelli anatomici che replicano fedelmente la flessibilità dei tessuti umani. La collaborazione tra centri di ricerca universitari e specialisti della robotica industriale mira a scalare questo processo per l’uso commerciale, riducendo i tempi di post-processing e aumentando la ripetibilità della produzione additiva di materiali elastomerici.

Lo studio è stato condotto da un gruppo di ricercatori della Facoltà di Ingegneria Meccanica ed Elettrica dell’Università di Kunming (KUST), in Cina.

- Il Team di Ricerca: Il lavoro è stato guidato da esperti in meccatronica e produzione additiva, tra cui spiccano i nomi dei ricercatori Liu, Jiang e colleghi, che hanno pubblicato i risultati sulla prestigiosa rivista scientifica Drones (spesso utilizzata per pubblicazioni su sensori e attuatori flessibili).

- Aziende coinvolte: Sebbene si tratti di una ricerca accademica, il sistema utilizza bracci robotici industriali di precisione (come quelli prodotti da ABB o KUKA) per gestire i percorsi utensile multi-asse.

- Obiettivo dello studio: Dimostrare che l’uso di algoritmi di calcolo avanzati per i “toolpath” può eliminare i difetti tipici della stampa 3D del silicone, come i vuoti d’aria interni.