Un “cambio piatto” automatico per stampanti 3D desktop: cosa propone FlyingBear APS

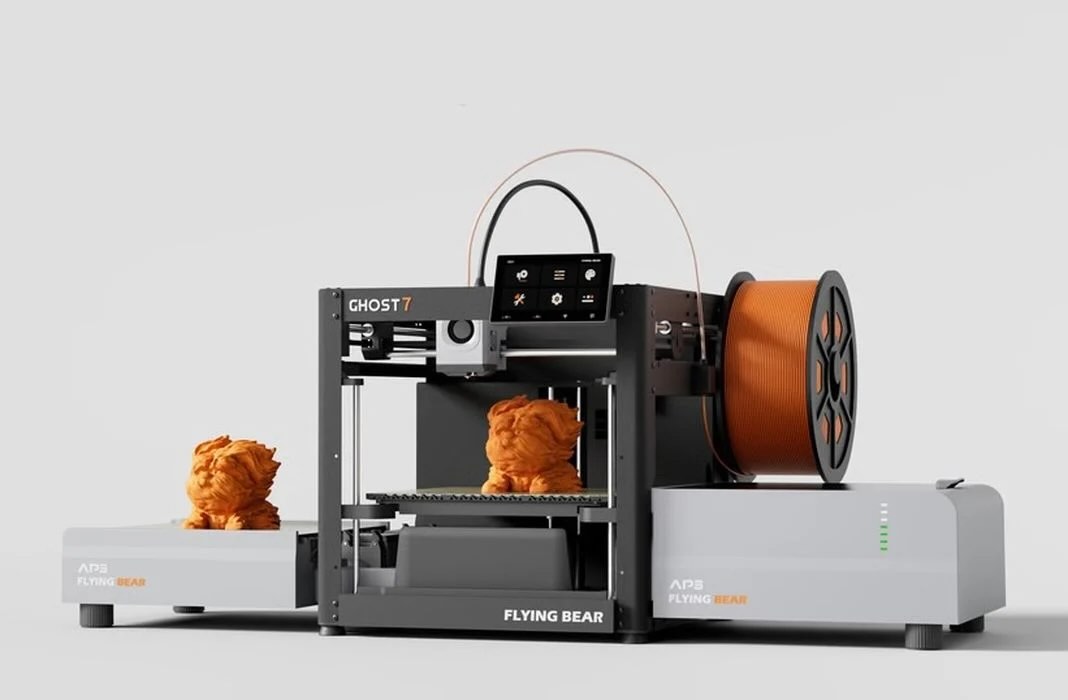

La campagna ruota attorno a un accessorio chiamato FlyingBear APS, definito come platform auto-replacer: un sistema che mira a ridurre i tempi morti tra una stampa e la successiva automatizzando la gestione della build plate. L’idea è evitare che la stampante resti ferma dopo la fine di un job, quando normalmente serve un operatore per rimuovere la piastra, staccare i pezzi, pulire la superficie e rimontare il tutto.

Come funziona, secondo la descrizione: modulo di inserimento + modulo di raccolta

APS (“Automated Production Platform”) è composto da due unità: un gruppo a destra della stampante che inserisce una nuova piastra e gestisce uno stoccaggio delle piastre pronte all’uso, e un gruppo a sinistra che riceve le piastre espulse dopo la stampa. La sequenza operativa descritta è: una piastra vuota viene spinta verso la stampante; questa spinta fa scorrere fuori la piastra appena stampata verso sinistra, dove atterra sul modulo ricevitore. È prevista anche la possibilità di affiancare più ricevitori in serie, così da accumulare diverse piastre completate prima dell’intervento umano, che resta necessario per staccare i pezzi.

Vincolo chiave: non è “universale”, è pensato per una macchina specifica

Uno dei punti più importanti è che non si tratta di un accessorio “per qualsiasi stampante”. L’hardware APS sembra progettato per funzionare con la FlyingBear Ghost 7, quindi con un ecosistema specifico. Questo è cruciale perché molte soluzioni di automazione perdono attrattiva quando richiedono di cambiare piattaforma o adottare formati proprietari di piatti, guide, ingombri e procedure operative.

Il tema “print farming” su desktop: automazione sì, ma in modi diversi

L’obiettivo di APS è ridurre il tempo in cui la macchina è inattiva e aumentare l’output giornaliero senza presidio continuo, avvicinando la stampa desktop a un uso più produttivo. È la stessa esigenza a cui rispondono approcci differenti: rilascio automatico del pezzo a fine job, stampanti a nastro trasportatore per batch e scarico continuo, oppure sistemi di cambio piatto meccanici sviluppati per modelli specifici con workflow dedicati. L’interesse per l’automazione esiste, ma il mercato si muove su più strade e la compatibilità con le macchine già diffuse spesso decide l’adozione.

Perché si parlava di “poco interesse”: il contesto prodotto e la percezione del valore

L’interpretazione proposta è che vendere un sistema di plate swapping insieme a una stampante poco differenziata può non bastare. Viene anche sottolineato un aspetto di posizionamento: Ghost 7 viene descritta come una FFF “bedslinger” open-gantry, mentre molte macchine di fascia più desiderata oggi sono spesso CoreXY chiuse. In questo scenario, chiedere a un utente di comprare una nuova stampante “per avere l’accessorio” può diventare una barriera.

Prezzi e numeri: cosa emerge tra articolo e tracking della campagna

Viene citato un prezzo “early bird” di circa US$389 per Ghost 7 con APS e un “retail” implicito più alto, giudicato impegnativo per quella tipologia di stampante. Nello stesso contesto viene riportato che, al momento della stesura, i backer erano zero e che la campagna terminava lo stesso giorno. Un tracker pubblico, però, riporta che la campagna si è chiusa con 7 backer e circa ¥449.988 raccolti su un obiettivo di ¥90.000, suggerendo che nelle ore finali possano essere entrate alcune pledge.

Cosa insegna davvero il caso APS: compatibilità, retrofit e “costo del cambio piattaforma”

L’automazione “vera” (rimozione pezzi, reset del piano, ripartenza) è ciò che trasforma una stampante desktop in una risorsa più vicina a una mini-linea produttiva. Tuttavia, la domanda tipica di chi gestisce più macchine è se l’automazione sia applicabile al parco stampanti già presente. Qui la scelta di legarsi a un modello specifico pesa: più l’ecosistema è chiuso, più cresce il rischio commerciale. In genere, le soluzioni che cercano adozione puntano su retrofit su modelli diffusi, automazione basata sul rilascio pezzo anziché sul cambio piastra, oppure architetture nate per la continuità come le belt printer. L’idea del “plate swap” ha senso operativo, ma vince quando si integra con il parco macchine esistente o quando l’offerta macchina+automazione è competitiva e credibile sul piano tecnico e commerciale.

Nota: APS oggi compare anche su canali “prodotto” con branding InfiMech

Cercando informazioni correlate, compare anche una pagina prodotto InfiMech EX che menziona “APS for InfiMech EX” con descrizioni orientate a “3D print farming” (riduzione idle, auto-collection, cluster control). Non è possibile confermare che sia lo stesso identico hardware della campagna citata, ma il naming e l’uso indicano che il concetto di APS viene proposto anche in un contesto commerciale più ampio.