Il mercato della stampa 3D metallica sta attraversando una fase in cui l’attenzione si sposta dalla “bellezza” del processo (precisione, controllo, ripetibilità) alla sua sostenibilità economica. Se la manifattura additiva vuole competere davvero con fusioni e forgiati, il confronto diventa inevitabilmente euro-per-chilo e non “solo” prestazioni o libertà geometrica. In questo scenario, l’arrivo (e la credibilità) di sistemi PBF a prezzi molto più bassi rispetto al passato cambia le regole del gioco: la macchina non è più un investimento per pochi grandi gruppi, ma diventa un asset potenzialmente acquistabile anche da PMI, job shop e fornitori tier-2/tier-3.

Quando il prezzo della macchina scende, la domanda di polvere “sale di livello”

Una stampante metallica acquistabile con budget “da officina” non porta solo più installazioni: porta consumi ricorrenti. Ogni macchina che entra in produzione è un impegno di lungo periodo verso una o più famiglie di polveri, con esigenze di granulometria, forma particellare, chimica e ripetibilità di lotto. Il punto chiave è che l’aumento della domanda non cresce soltanto “in quantità”: tende ad allargarsi in varietà di leghe, in requisiti di qualità e in distribuzione geografica. In pratica, il mercato passa da pochi materiali “di riferimento” concentrati in alcuni settori (aerospazio, medicale) a una coda lunga di leghe e specifiche per applicazioni più numerose e frammentate.

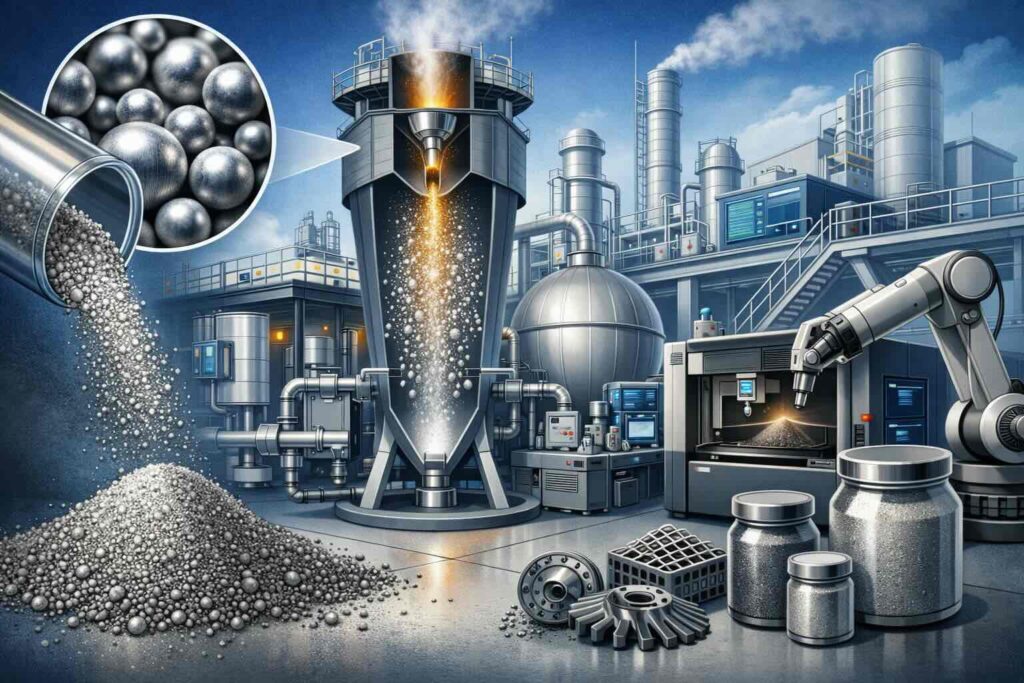

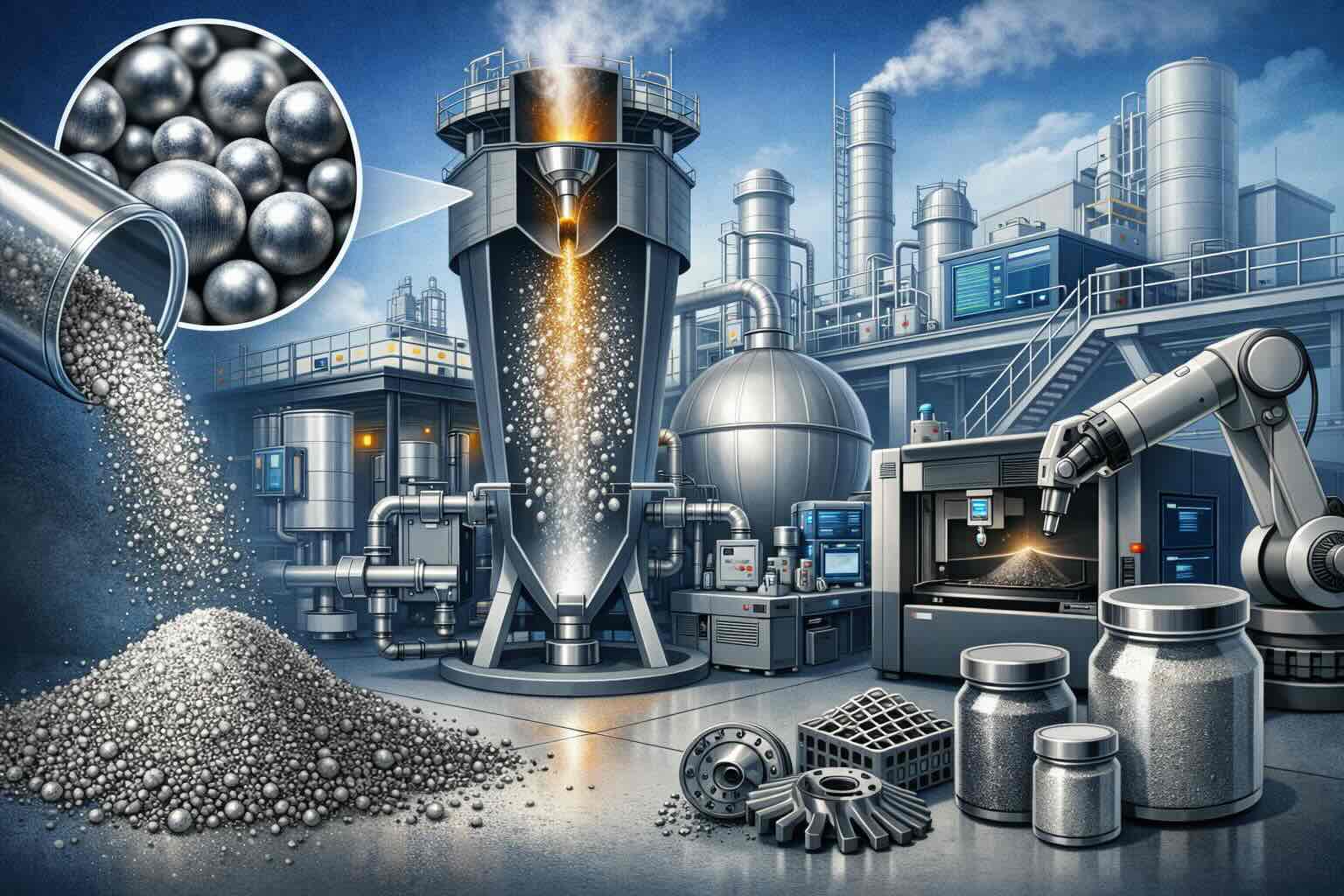

Perché l’atomizzazione non si scala come un software

Oggi la maggior parte delle polveri metalliche nasce da processi di atomizzazione, cioè dalla frammentazione di un metallo fuso in particelle che poi solidificano. In termini industriali, aumentare capacità non significa “ottimizzare un settaggio”: significa spesso aggiungere impianti, energia, gestione gas, sicurezza, personale e tempi autorizzativi. E soprattutto significa farlo con la qualità richiesta dalla stampa 3D metallica, dove sfericità, ossigeno, scorrevolezza e distribuzione dimensionale pesano direttamente su stabilità di processo e risultati. In altre parole: se le macchine diventano numerose e diffuse, la filiera deve rispondere con una capacità di polvere costante e ripetibile, non solo “più tonnellate”.

Water vs gas (e non solo): qualità, ossidazione, forma particellare

Nel mondo delle polveri, non tutte le produzioni sono equivalenti. Molto volume industriale è legato alla water atomization, tipicamente più adatta a grandi quantità e costi inferiori, ma spesso con particelle meno sferiche e con livelli di ossidazione che possono essere penalizzanti per molte applicazioni PBF. Dall’altra parte, molte applicazioni di stampa 3D metallica di fascia alta ricorrono a polveri gas-atomized (o ad altre tecniche) perché migliorano forma, scorrevolezza e controllo della chimica, fattori che contano quando si cerca ripetibilità e qualità. Il “collo di bottiglia” si crea quando la crescita delle installazioni PBF spinge domanda proprio sulle polveri più esigenti, che non sono necessariamente quelle prodotte in massa con più facilità.

Non è solo CAPEX: servono persone, impianti e tempi

L’espansione della capacità produttiva di polveri non dipende soltanto dal capitale. Impianti e linee richiedono competenze metallurgiche e manutentive specialistiche, sistemi di sicurezza e gestione ambientale, oltre a tempi di realizzazione e permessi. Se il numero di stampanti cresce rapidamente e in modo distribuito, la fragilità non è astratta: si manifesta come volatilità di prezzo, difficoltà nel garantire la stessa qualità di lotto e potenziali ritardi di approvvigionamento. In un settore che vuole fare il salto verso la produzione, questo diventa un freno “di sistema”: anche con macchine più accessibili, la crescita può rallentare se la materia prima critica non segue lo stesso passo.

L’idea “controllare la polvere” come leva competitiva

Da qui nasce una tesi industriale molto concreta: nella fase in cui le stampanti diventano più economiche, la differenza competitiva può spostarsi verso chi controlla materiali e supply chain. Non solo “avere la polvere”, ma averla con costanza, tracciabilità e caratteristiche adatte a processo e certificazione. Questo vale sia per produttori di polveri sia per aziende che vogliono ridurre dipendenze e rischi: la disponibilità di feedstock diventa una variabile strategica tanto quanto la scelta della macchina o del software.

Alternative all’atomizzazione: produzione più distribuita e “demand-driven”

Una direzione di sviluppo è cercare metodi di produzione polveri che puntino a ridurre CAPEX e fabbisogno di manodopera, migliorando la consistenza del prodotto e rendendo più realistico un modello “distribuito”: piccoli hub produttivi vicini ai distretti industriali, invece di pochi grandi impianti centralizzati. Nel dibattito citato dall’autore, una delle proposte in questo senso è la tecnologia DirectPowder™ di Metal Powder Works, presentata come processo a stato solido e più automatizzabile rispetto a schemi tradizionali, con l’obiettivo di aumentare resa e ripetibilità. Su un piano più generale, il punto non è “quale tecnologia vincerà”, ma che la prossima ondata di innovazione, se l’obiettivo è la produzione, dovrà inevitabilmente investire anche nella fabbricazione del feedstock, non solo nella fusione strato-su-strato.

Dal “printer-centric” al “value chain-centric”: cosa serve per fare produzione

Quando si parla di produzione vera, la stampante è solo un nodo della catena: servono post-process (trattamenti termici), lavorazioni, controlli e metrologia, oltre a procedure di qualifica e stabilità di processo. La qualità della polvere entra in modo diretto in questa catena perché influenza densità, difetti, ripetibilità e quindi costi complessivi. Se l’obiettivo è avvicinare la manifattura additiva metallica ai costi e alle cadenze della manifattura convenzionale, il tema “polveri” non è un dettaglio tecnico: è un elemento economico e industriale che può determinare il ritmo di adozione nei prossimi anni.

Perché questo tema esplode proprio ora: macchine nuove e democratizzazione del metal AM

L’interesse verso macchine metalliche più “compatte” e orientate alle PMI è alimentato anche dal ciclo fiere e dai lanci di piattaforme e modelli che puntano a rendere il metal AM più accessibile. Al netto delle differenze tecnologiche, il trend di mercato è coerente: aumentare il bacino di utenti e applicazioni. Ed è proprio questa democratizzazione che rende urgente il tema dei materiali: più utenti significa più consumi, più specifiche e più necessità di stabilità nella fornitura.