Le Università di Kassel e Buro Happold stanno sviluppando un processo di stampa 3D robotizzata che trasforma particelle di legno di recupero (post-consumo) in moduli di parete leggeri, portanti e pensati per essere smontati e riutilizzati. L’iniziativa è finanziata dal programma tedesco “Zukunft Bau” e si colloca su un orizzonte plurimensile, con prototipazione in scala reale (1:1).

Contesto: più legno “di scarto” disponibile e meno spazio per bruciarlo

Una parte importante del progetto nasce da un tema regolatorio: la gestione del legno a fine vita è disciplinata da norme dedicate e, nel dibattito tecnico-istituzionale, la quota di utilizzo energetico viene letta in tensione con obiettivi di riciclo e valorizzazione di materia. In parallelo, i progetti “RAFA” descrivono cambiamenti legali che “restringono il recupero energetico” del legno di scarto, liberando volumi significativi di materiale potenzialmente utilizzabile come materia prima.

Dalla filiera del legno secondario al materiale da stampa

Il cuore tecnico è un materiale biobased ottenuto da particelle di legno provenienti da flussi secondari della filiera del legno (in particolare post-consumer), fornite anche da partner industriali. Il materiale viene triturato e preparato, poi miscelato con leganti biogeni fino a ottenere una massa pastosa estrudibile: una logica più vicina a un “impasto” ingegnerizzato che a un pannello tradizionale.

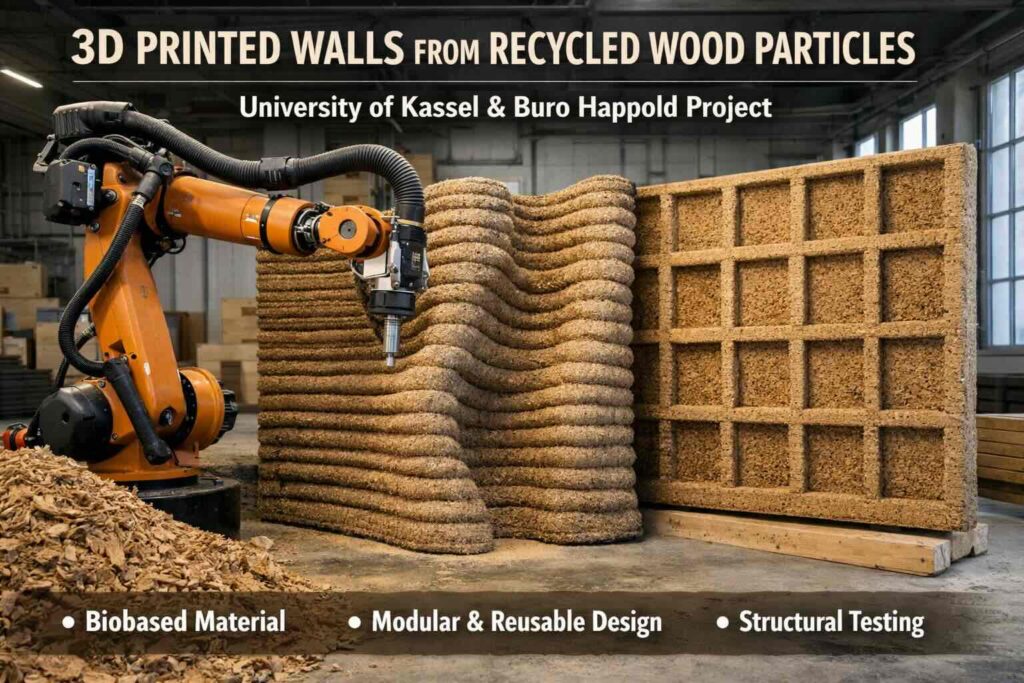

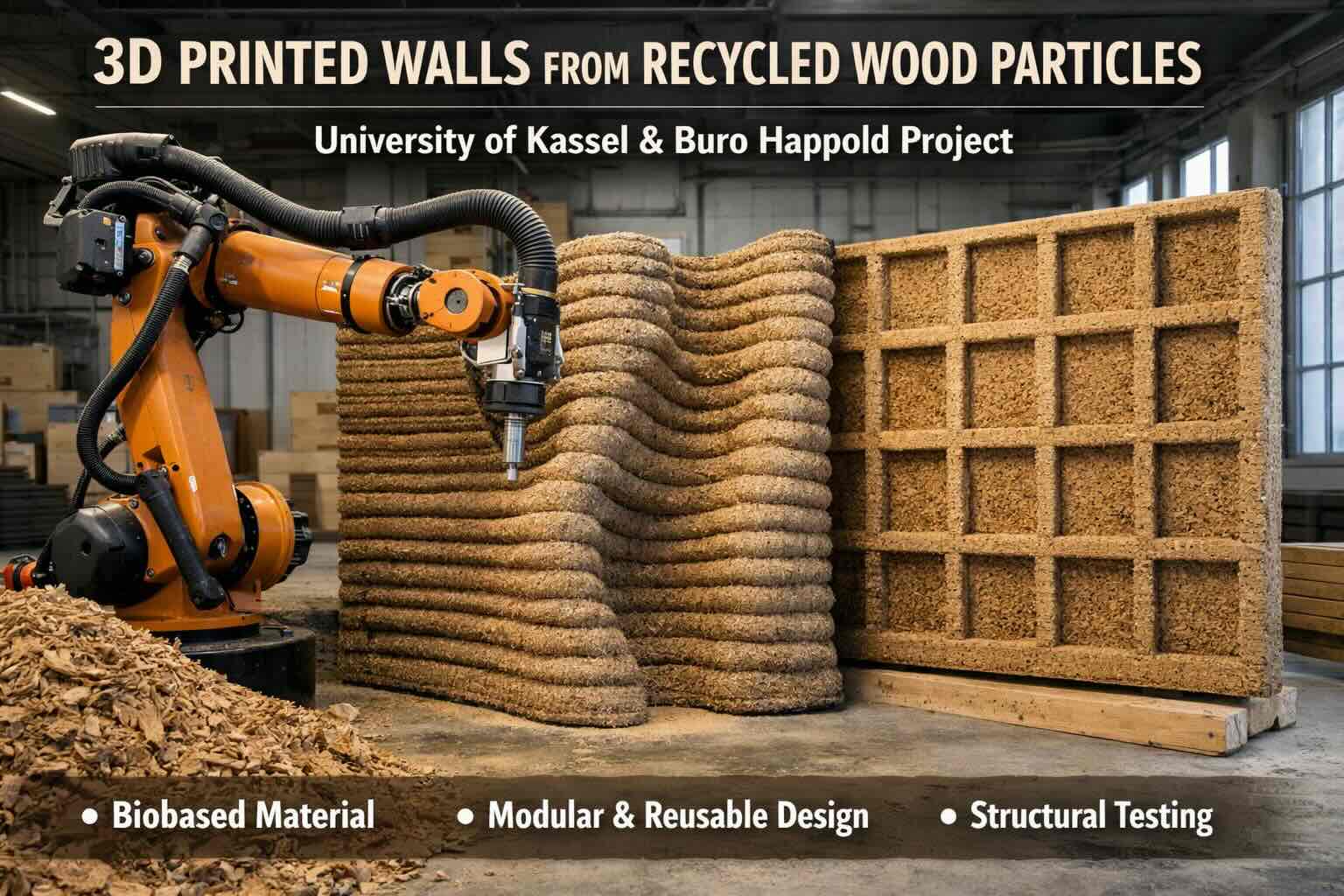

Processo: estrusione robotizzata e prefabbricazione controllata

La linea di sviluppo è un processo additivo robotico basato su estrusione: l’obiettivo non è solo “stampare”, ma costruire una catena coerente tra ricetta del materiale, parametri di deposizione e qualità finale del componente. In questo quadro, la prefabbricazione precisa via estrusione robotizzata è un punto centrale: serve per ottenere componenti ripetibili e per far dialogare la produzione con modelli digitali, includendo geometrie planari e forme libere.

Geometrie 1:1: pareti planari e forme libere, con vincoli strutturali reali

Uno degli aspetti più ambiziosi è la produzione di elementi in scala reale (1:1), sia planari sia a geometria libera, mantenendo requisiti di portanza tipici dell’edilizia, non solo componenti di finitura. La configurazione delle prestazioni del componente passa sia dalla ricetta sia dalla geometria, usando la libertà della fabbricazione digitale per distribuire materia dove serve.

Prestazioni sotto esame: meccanica, efficienza materiale, reazione al fuoco

Per portare il materiale da laboratorio al cantiere servono prove e metriche. Il programma indica verifiche su caratteristiche meccaniche, efficienza del materiale e proprietà rilevanti per la sicurezza antincendio; nei progetti RAFA si parla anche di pareti fire-resistant e con proprietà isolanti, oltre alla possibilità di integrare funzioni come percorsi impiantistici nelle geometrie stampate.

Modularità, montaggio e riuso: progettare per smontare

La destinazione d’uso iniziale indicata è quella di sistemi di pareti interne modulari: componenti montabili, smontabili e riutilizzabili. In ottica di economia circolare, questa scelta riduce il rischio di “fine vita inevitabile” tipico dei sistemi monolitici, e rende più credibile l’idea di un ciclo: uso, smontaggio, reimpiego o rigenerazione.

Il ruolo di Buro Happold: computational design e ingegneria strutturale

Nel progetto, Buro Happold copre la parte di Computational Design e strutture, includendo simulazioni, ottimizzazione geometrica e metodi per prevedere il comportamento meccanico, così da coordinare distribuzione di materiale, forma e parametri di fabbricazione. Sono citati anche i referenti: lato Università di Kassel il gruppo “Experimentelles und Digitales Entwerfen und Konstruieren” (con Prof. Philipp Eversmann e Anne Liebringshausen), lato Buro Happold la guida di Shibo Ren.

Perché conta per l’Additive in edilizia: un percorso “oltre il cemento”

Gran parte della stampa 3D in edilizia oggi è associata a miscele cementizie. Qui l’asse cambia: l’obiettivo è dimostrare come la fabbricazione additiva possa aprirsi a materiali biobased e a una logica di circolarità, riducendo la dipendenza da formulazioni minerali e puntando su flussi di materia esistenti, come il legno post-consumo.

Tempi, risorse e deliverable: finanziamento e prototipo

Il progetto riporta un avvio nel 2025 e una conclusione nel 2027, con finanziamento federale e obiettivi tecnici che includono continuità del flusso digitale, test di materiale e realizzazione di un prototipo in scala reale.