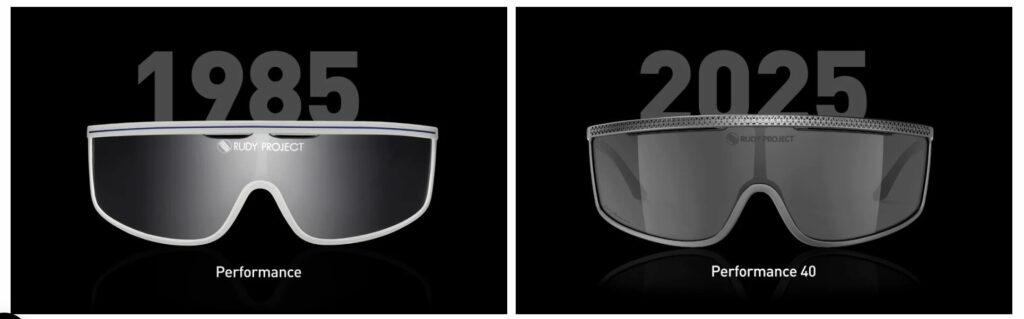

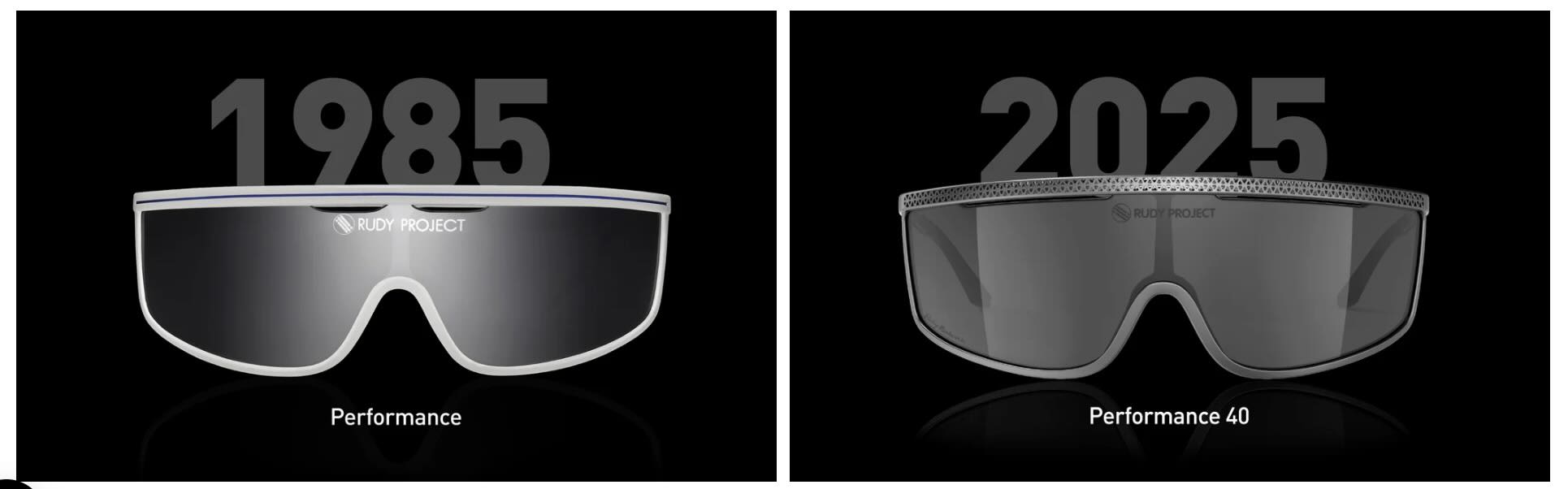

Rudy Project, azienda italiana nota per occhiali e accessori sportivi, ha presentato Performance 40 come modello celebrativo dei 40 anni del marchio. Il progetto riprende il DNA estetico del primo modello del 1985 (legato alla storia degli occhiali “wraparound” del brand) e lo rilegge con scelte produttive orientate alla piccola serie e a lavorazioni non ottenibili con gli stampi tradizionali. La strategia è chiara: un oggetto “da collezione” ma con requisiti di rigidità e comfort coerenti con l’uso sportivo.

Prezzo, disponibilità e posizionamento: 100 pezzi numerati a 950 €

Performance 40 è proposta come edizione limitata a 100 unità a livello globale, con prezzo indicato a 950 €. L’impostazione “small batch” serve anche a giustificare una catena di processo che include stampa 3D metallica, finiture e controlli tipici di un prodotto premium. La vendita è descritta come concentrata sui canali diretti del marchio, con packaging da collezione e dettagli identificativi (numerazione/segni distintivi) che spostano l’oggetto dal semplice accessorio alla memorabilia di brand.

La scelta tecnica: montatura in titanio con struttura reticolare stampata in 3D

Il cuore del prodotto è una montatura in titanio stampata in 3D con struttura a reticolo (lattice/openwork). In termini funzionali, la logica del reticolo è ottimizzare il rapporto tra massa e rigidezza: svuotare dove non serve materiale, irrigidire dove passano i carichi, mantenendo geometrie continue che sarebbero difficili da ottenere con lavorazioni sottrattive o con stampaggio a iniezione. Sul piano estetico, l’openwork diventa linguaggio visivo, perché rende “leggibile” la scelta ingegneristica.

Processo: LPBF in titanio e il ruolo di SISMA nella produzione additiva metallica

La produzione additiva metallica indicata è Laser Powder Bed Fusion (LPBF), un processo che fonde strati di polvere metallica tramite laser per costruire la parte layer-by-layer. Nell’articolazione del progetto, la manifattura additiva in metallo è attribuita a SISMA, realtà industriale che propone sistemi LPBF anche per settori come gioielleria, dentale e applicazioni moda/occhialeria (con focus su metalli come il titanio). Questa scelta allinea tecnologia e materiale: il titanio consente una montatura strutturalmente rigida e compatibile con esigenze di resistenza e durata tipiche dell’uso sportivo.

Dalla stampa alla finitura: perché il “post-process” è parte del progetto

Nel caso di una montatura metallica destinata a essere indossata, la stampa è solo una fase: servono finiture per comfort, estetica e sicurezza al contatto con la pelle (sbavature, rugosità, micro-spigoli). Per LPBF in titanio questo implica tipicamente operazioni come rimozione supporti, trattamenti termici dove necessari, levigatura/lucidatura e controlli dimensionali. È anche uno dei motivi per cui questa tecnologia non viene posizionata come alternativa alla produzione ad alti volumi: tempi e costo per pezzo restano coerenti con serie limitate, prodotti premium e sperimentazioni di design.

Dettagli di prodotto: peso dichiarato, lente torica e marcature laser

Nelle informazioni pubbliche circolate sul lancio, il modello viene associato a una montatura in titanio “hollow/reticolare” con peso indicato di 36 grammi e a una lente torica che richiama la geometria del modello storico. Sono citati anche dettagli di identificazione (logo, firma del fondatore e numero di edizione) realizzati tramite incisione laser, coerenti con l’idea di serie numerata e con un controllo accurato dei particolari. Questi elementi non sono meri abbellimenti: rendono tracciabile ogni pezzo e rafforzano l’aspetto di collezionabilità.

Packaging e racconto: la “collector’s box” e il richiamo cromatico al 1985

Il packaging viene descritto come confezione da collezione, con riferimenti ai colori originali del marchio e alla storia del modello di partenza. Nel settore eyewear questo tipo di scelta ha due funzioni: proteggere un oggetto con finiture delicate e, soprattutto, trasformare l’acquisto in esperienza “prodotto + narrazione”. Quando la manifattura è complessa e la serie è piccola, il racconto diventa parte del valore percepito tanto quanto la tecnologia (LPBF, titanio, finiture).

Dove si colloca Performance 40 nel panorama degli occhiali stampati in 3D

Performance 40 si inserisce in un trend più ampio: usare la stampa 3D per liberare il design da vincoli tipici degli stampi e per rendere sostenibili piccole serie ad alto contenuto tecnico. Nel settore eyewear convivono due linee principali: stampa 3D polimerica per prototipazione, test e produzioni limitate; stampa 3D metallica (LPBF) per montature in titanio con requisiti strutturali elevati. Esempi citati in ambito industriale includono collaborazioni su capsule collection e design sperimentale, oltre a piattaforme LPBF proposte specificamente per applicazioni moda/occhialeria. In questo quadro, l’edizione da 100 pezzi di Rudy Project è un caso coerente: design complesso + materiale premium + costo/tempi compatibili con il “limited edition”.