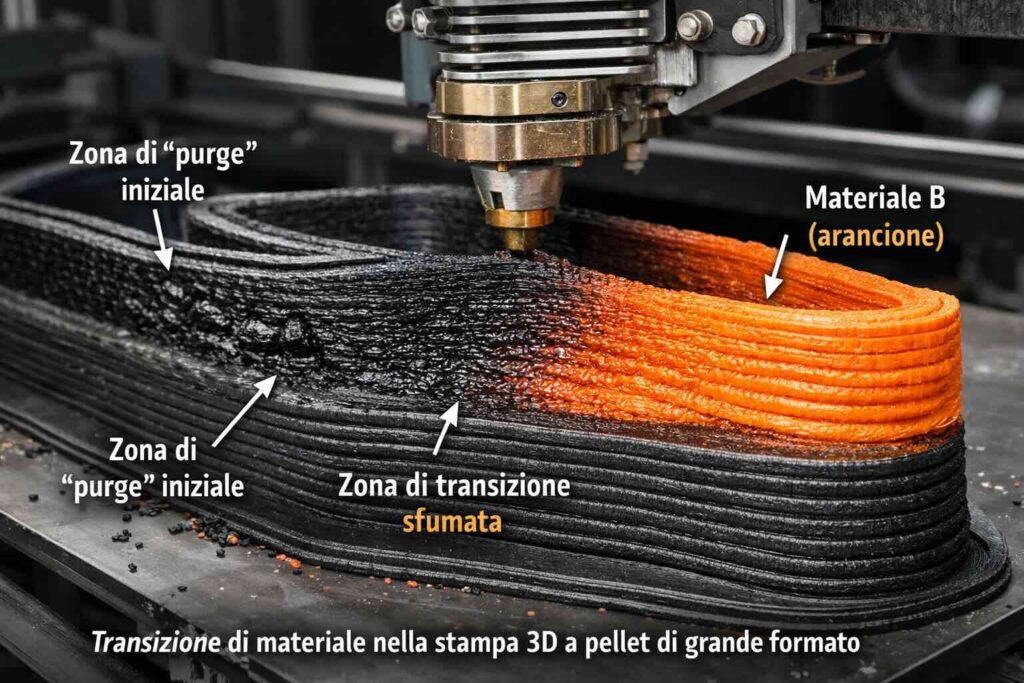

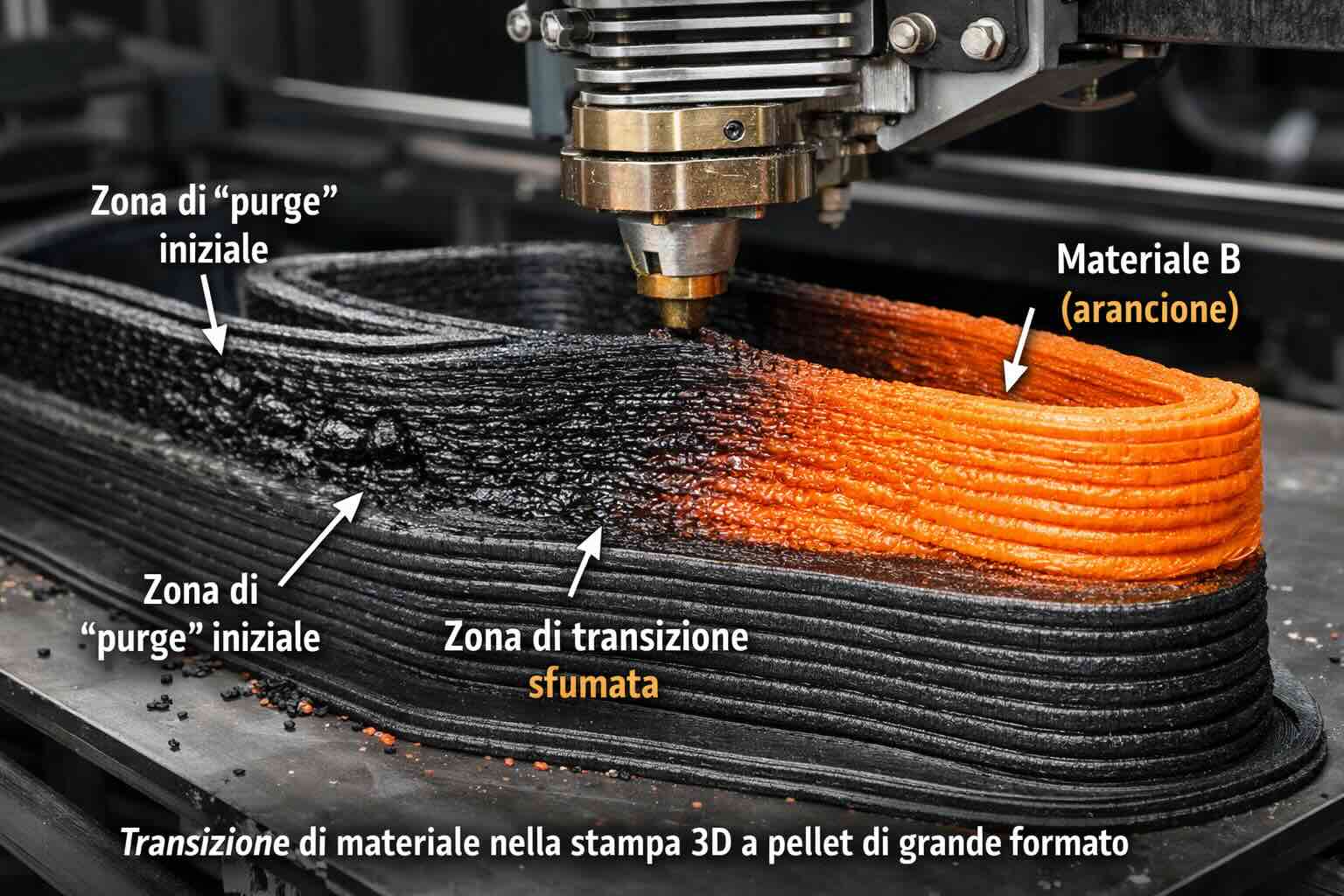

Transizioni di materiale “sfumate” nella stampa 3D a pellet di grande formato: cosa succede davvero durante il cambio materiale

La stampa 3D di grande formato con estrusione di pellet (spesso indicata come LFAM – Large Format Additive Manufacturing o FGF – Fused Granular/Fused Granulate Fabrication) sta attirando interesse perché permette portate elevate e costi materia prima più bassi rispetto al filamento. In questo contesto, però, il cambio da un materiale A a un materiale B (o da una formulazione “neat” a una caricata fibra, o da un colore a un altro) non produce quasi mai un confine netto: tende invece a generare una zona di transizione lunga, con proprietà locali difficili da prevedere.

Perché la transizione è più critica negli estrusori a vite alimentati a pellet

Nelle stampanti a filamento (FFF) è relativamente comune gestire il cambio materiale con doppi ugelli, torri di pulizia e strategie di “wipe”. Nel grande formato a pellet, invece, l’estrusore a vite contiene una massa significativa di polimero fuso lungo vite, canna e zona di fusione: quando si cambia alimentazione, l’estrusore continua a “ricordare” il materiale precedente e la composizione in uscita passa attraverso una miscela graduale. Il risultato è un tratto stampato in cui colore e prestazioni (rigidezza, smorzamento, finitura, lavorabilità) variano lungo la traiettoria.

Cosa ha misurato lo studio citato da Fabbaloo

Un lavoro pubblicato su Polymers (MDPI) e ripreso da Fabbaloo ha affrontato proprio questo punto: mappare come cambia il rapporto di miscela dopo uno switchover, in un sistema LFAM/FGF, e collegare la forma e la lunghezza della transizione a variabili di processo (portata, temperatura, condizioni di miscelazione). L’obiettivo pratico è ridurre l’incertezza: senza una misura, chi produce tende a sovradimensionare purge e scarti, oppure evita del tutto i cambi materiale in uno stesso pezzo.

Un dato chiave: la transizione può misurarsi in metri, non in centimetri

Nel materiale tecnico associato allo studio si vede un esempio utile per capire gli ordini di grandezza: lungo una traiettoria di deposizione, la zona di transizione (cioè dove la composizione cambia rapidamente dal “vecchio” al “nuovo”) viene indicata come compresa tra circa 2,25 m e 3,50 m, quindi con una lunghezza di circa 1,25 m. Nello stesso esempio si distingue anche una porzione precedente interpretata come purge zone di circa 2 m, segno che la parte “sporca” e la parte “di transizione controllabile” possono essere lunghe e vanno trattate in modo diverso in pianificazione.

Perché “sfuma”: miscelazione e distribuzione dei tempi di permanenza

Dal punto di vista dell’ingegneria di estrusione, la sfumatura è coerente con due fenomeni: (1) miscelazione indotta da geometria vite/canale e condizioni termiche, (2) distribuzione dei tempi di permanenza (RTD): non tutto il materiale rimane nell’estrusore lo stesso tempo, quindi la “coda” del materiale precedente può continuare a uscire mentre il nuovo è già entrato, creando una curva di composizione invece di uno scalino. Questo è un problema noto in estrusione e compoundazione, e diventa particolarmente visibile quando si pretende un cambio netto in un sistema che, per costruzione, tende a omogeneizzare.

Le variabili che influenzano la lunghezza della transizione

La lettura operativa che emerge (e che molti utilizzatori LFAM riconoscono in produzione) è che non esiste un singolo parametro “magico”. In generale, aumentare la portata può far avanzare più in fretta il fronte del nuovo materiale ma, allo stesso tempo, trascinare più materiale “storico” ancora presente nella massa fusa; temperature più alte possono facilitare scorrimento e miscelazione; la contropressione e la geometria della vite incidono sulla rapidità con cui il rapporto di miscela si sposta verso il nuovo regime. Lo studio viene presentato come un modo per legare queste impostazioni alla forma della curva di transizione, non solo alla sua lunghezza.

Perché interessa il multi-materiale nel grande formato (tooling, stampi, strutture)

L’attrattiva del multi-materiale in LFAM non è solo estetica (cambi colore), ma funzionale: poter variare localmente rigidezza, smorzamento, costo o resistenza passando, ad esempio, da un polimero standard a uno rinforzato fibra o a una miscela diversa. Nel mondo BAAM/LFAM questa traiettoria è collegata anche allo sviluppo industriale della tecnologia: sistemi ad alta portata nati per superare limiti dimensionali e di produttività della stampa a estrusione “tradizionale” hanno spinto applicazioni su dime, stampi, attrezzature e componenti di grandi dimensioni.

Dove entra il tema “impianto”: BAAM, ORNL e Cincinnati Incorporated

Quando si parla di grande formato a pellet, ricorre spesso l’ecosistema BAAM: lo sviluppo della Big Area Additive Manufacturing viene descritto come un passaggio chiave avvenuto attraverso collaborazione tra Oak Ridge National Laboratory (ORNL) e Cincinnati Incorporated. In parallelo, nel settore si sono visti aggiornamenti hardware orientati al multi-materiale, inclusi concetti di alimentazione duale e dimostrazioni su sistemi BAAM evoluti, proprio per rendere più pratico il passaggio tra materiali (anche riciclati/compositi).

Implicazioni per slicing e pianificazione: la composizione come “variabile di processo”

Se la transizione è lunga e ripetibile per una certa coppia materiale/estrusore/impostazioni, allora non è solo un difetto: diventa qualcosa che il software può prevedere e collocare. L’idea è che slicer e planner LFAM modellino il volume di materiale “in pancia” (holdup) e stimino quando la composizione si stabilizza, così da spostare purge e transizioni in regioni non critiche: infill sacrificabile, aree non a vista, perimetri interni, oppure da usare intenzionalmente per creare rampe di proprietà invece di gradienti accidentali.

Riduzione dello scarto: purge “intelligente” e misure in linea

In produzione, il costo del cambio materiale è spesso scarto + tempo macchina. Due direzioni pratiche citate sono: (1) strategie geometriche (tratti sacrificabili, riordino perimetri, purge in infill) per “nascondere” la transizione; (2) sensori (anche ottici) che dicano quando la composizione è davvero stabile, invece di usare stime a tempo o a lunghezza fissa. L’idea è tagliare la variabilità: se il sistema segnala che la frazione del nuovo materiale è entrata in regime, si interrompe il purge e si riprende la parte “buona”.

Cosa manca per una adozione più ampia: curve quantitative condivise

Per far diventare il multi-materiale LFAM una pratica standard, serve una base dati: curve di transizione per coppie comuni (polimero-polimero, neat–caricato fibra, colore–colore) su classi di estrusori, così che progettazione, QA e pianificazione possano fidarsi di una previsione. Lo studio discusso viene presentato come un “template” metodologico: misurare, correlare a parametri e trasformare la transizione da sorpresa a comportamento controllato.