Integrare circuiti elettrici dentro a parti stampate in 3D significa risolvere due problemi in parallelo: costruire la geometria (strutturale o di supporto) e, allo stesso tempo, inserire piste conduttive e punti di connessione che mantengano bassa resistenza e buona adesione. Molte soluzioni di elettronica stampata usano inchiostri a nanoparticelle (spesso a base argento) o paste conduttive. Queste formulazioni funzionano bene su superfici 2D o quasi-2D, ma quando si tenta di “salire in verticale” o di incapsulare tracce in volumi polimerici emergono vincoli di processo: tempi e temperature per ottenere conducibilità adeguata, compatibilità con substrati sensibili al calore, passaggi aggiuntivi (essiccazione/sinterizzazione) e costi dei materiali.

L’idea di base: un’unica piattaforma che combina FFF e gocce di metallo fuso

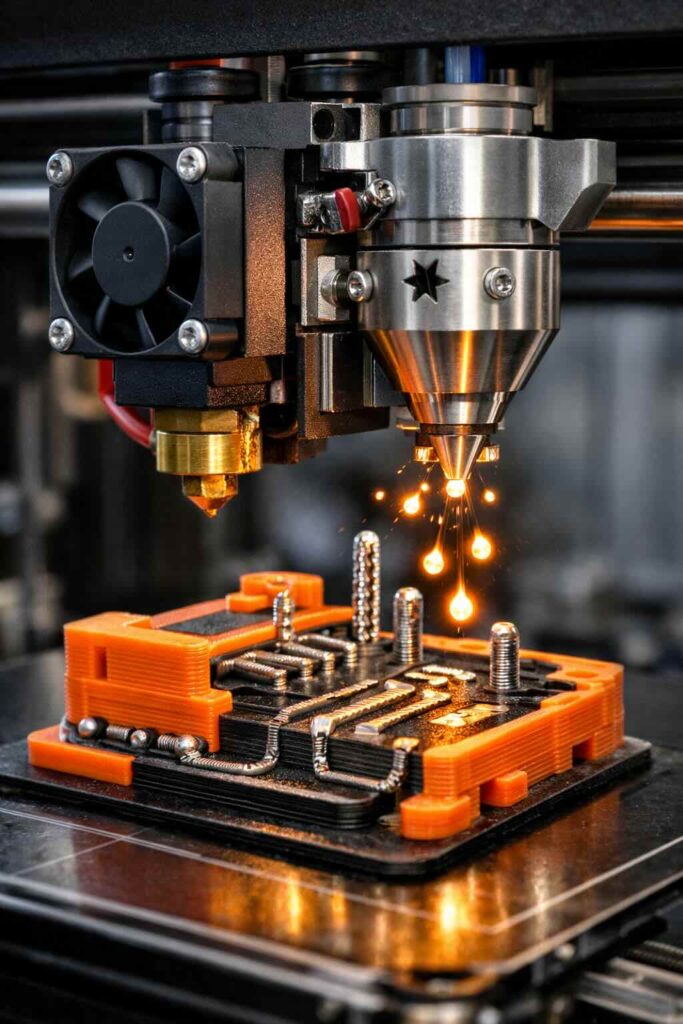

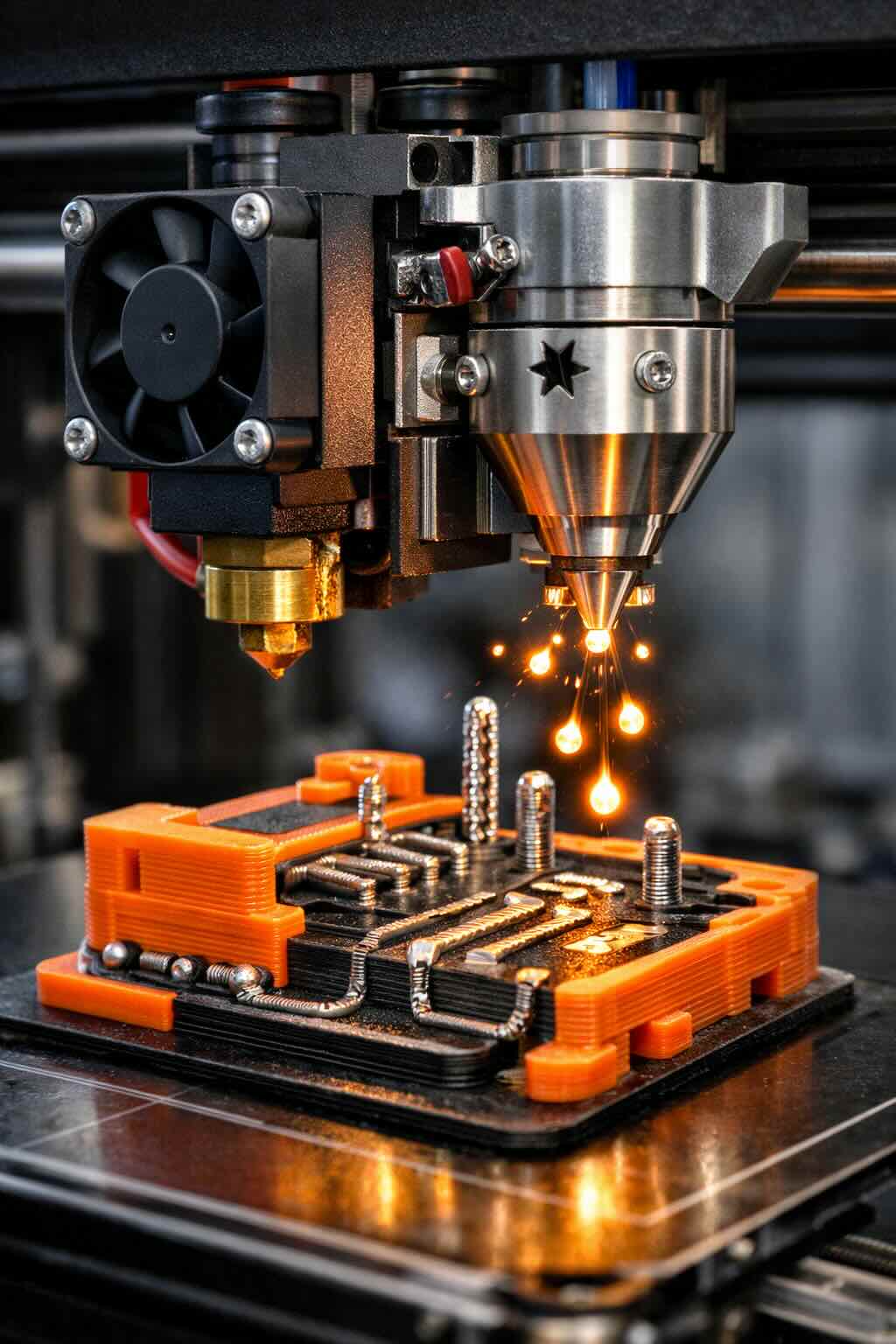

Il lavoro descritto da varie fonti tecniche ruota attorno a una piattaforma ibrida che unisce:

- una testina FFF (Fused Filament Fabrication) per estrudere polimeri e costruire la parte;

- una testina a deposizione “drop-on-demand” di microgocce di metallo fuso, capace di creare piste e strutture conduttive mentre la parte cresce strato su strato.

In pratica, l’oggetto non è più solo “plastica stampata”, ma un modulo che incorpora conduttori e talvolta elementi funzionali (per esempio geometrie tipo via/colonne verticali, contatti, porzioni di componenti passivi) all’interno o sopra i layer polimerici.

StarJet: cosa cambia quando si deposita metallo “bulk” invece di inchiostri

Una parte centrale dell’approccio è la tecnologia StarJet, descritta come una soluzione di stampa diretta non a contatto di metallo in forma liquida (microgocce o microgetti). I documenti tecnici citano un’architettura con serbatoio riscaldato e ugello/“nozzle chip” con geometria caratteristica (spesso richiamata come “star-shaped orifice”), utile a stabilizzare la generazione e il posizionamento delle gocce. L’obiettivo applicativo è depositare quantità piccole e controllate di metallo fuso per metallizzazioni, interconnessioni e saldature, con un’impostazione più vicina a una “metallizzazione digitale” che a un rivestimento tradizionale.

Materiali e temperature: saldature e leghe ad alta temperatura

Le fonti su StarJet riportano esempi concreti di materiali e condizioni operative:

- deposizione di leghe da saldatura (tipicamente Sn-based) a temperature dell’ordine di alcune centinaia di °C;

- sviluppo di varianti di testina per leghe di alluminio, con temperature del metallo ben più alte (nell’ordine di ~950 °C per alcune leghe).

Questo spettro è importante perché indica due traiettorie industriali diverse: elettronica/interconnessioni (solder) e deposizione metallica più “strutturale” o funzionale su materiali selezionati.

Come si ottiene la tridimensionalità: strutture verticali e incapsulamento nel polimero

Nella versione orientata all’elettronica 3D, le microgocce metalliche non vengono usate solo per disegnare piste planari: vengono anche depositate come strutture “out-of-plane” (cioè verticali), spesso racchiuse/guideate da geometrie polimeriche stampate in FFF (ad esempio cilindri o canali che fungono da contenimento e isolamento). Questo consente di realizzare collegamenti tra livelli diversi e di costruire layout più simili a un circuito multilayer rispetto alla tipica serigrafia/inkjet su un piano.

Prestazioni elettriche: numeri che contano (resistenza e confronto con inchiostri)

Uno dei punti più ripetuti nelle fonti è il confronto con le piste create da inchiostri conduttivi: utilizzando metallo “bulk” in microgocce, si mira a ridurre la resistenza delle tracce senza dipendere da sinterizzazioni lunghe e calde tipiche delle formulazioni a nanoparticelle. In alcune descrizioni tecniche vengono citati valori e confronti come: resistenze molto basse per unità di lunghezza e un miglioramento dell’ordine di un fattore 12 rispetto a soluzioni “state-of-the-art” basate su inchiostri conduttivi, proprio perché la traccia non è un composito particellare da densificare ma metallo continuo solidificato.

Perché l’assenza di sinterizzazione può semplificare l’integrazione

Quando il processo dipende da sinterizzazione (o curing) a temperature elevate e per tempi lunghi, l’integrazione dentro una parte polimerica diventa un puzzle: il polimero può deformarsi, perdere proprietà, delaminare o richiedere materiali più costosi e resistenti al calore. L’approccio a microgocce metalliche prova a spostare il problema: non “cuocere” una pista di nanoparticelle fino a renderla conduttiva, ma depositare direttamente metallo fuso che solidifica rapidamente. Questo non elimina tutte le complessità (per esempio gestione ossidazione e bagnabilità), ma riduce un passaggio spesso incompatibile con molte plastiche comuni.

Criticità pratiche: bagnabilità, ossidi, adesione e finestra di processo

La deposizione di metallo fuso porta con sé questioni che nell’inkjet di polimeri non esistono:

- formazione di ossidi superficiali (soprattutto per leghe Sn e, ancor più, per alluminio);

- controllo del “wetting” su polimeri (contatto/angolo di contatto, adesione e ripetibilità);

- stabilità geometrica della traccia quando si depositano gocce affiancate e poi sopra gocce già solidificate;

- protezioni in atmosfera o con flussi “inerti” localizzati, quando necessario, per contenere l’ossidazione e migliorare consistenza di deposizione.

In un contesto produttivo, queste variabili definiscono la vera “finestra di processo”: non basta riuscire a stampare una demo, serve ripetibilità e controllo statistico.

Dove può avere senso: circuiti multilayer, meccatronica, sensori e prototipi funzionali

Se la piattaforma riesce a combinare affidabilità elettrica e stabilità meccanica, gli sbocchi naturali includono: prototipi funzionali con elettronica integrata, cablaggi interni semplificati, moduli con passivi stampati in 3D (ad esempio geometrie capacitive), sensori e interconnessioni su geometrie non planari. L’interesse non è “sostituire” i PCB tradizionali in massa, ma coprire quei casi in cui la forma 3D è parte della funzione e dove portare il circuito “dentro” l’oggetto evita assemblaggi, connettori e lavorazioni secondarie.