La tecnologia Voxelfill migliora la resistenza meccanica dei componenti stampati in 3D, avvicinandoli ai risultati della stampaggio a iniezione tradizionale.

AIM3D ha annunciato che il suo processo brevettato Voxelfill ha superato con successo i test di resistenza, dimostrando di poter risolvere il problema delle resistenze ineguali dei componenti stampati in 3D lungo gli assi X, Y e Z. Questo risultato rappresenta un’importante evoluzione per il settore della manifattura additiva, portando le proprietà meccaniche dei componenti stampati in 3D vicine a quelle ottenute con i processi convenzionali, come lo stampaggio a iniezione. Inoltre, la tecnologia Voxelfill è disponibile per la licenza ad altri utenti di processi di estrusione di materiali, secondo il brevetto EP 4100235-B1.

Stampa 3D con Pellet: Una Scelta Strategica

Dal 2017, AIM3D ha scelto di utilizzare stampanti 3D a pellet anziché le tradizionali stampanti FDM che richiedono filamenti. Questa scelta consente un notevole risparmio sui costi dei materiali, grazie all’uso di pellet rigenerati direttamente dal mulino, rendendo la produzione additiva più conveniente. Clemens Lieberwirth, CTO di AIM3D, ha affermato: “Crediamo fermamente nella nostra tecnologia CEM e nel team consolidato di AIM3D. Le stampanti 3D a pellet offrono l’opzione unica di replicare in modo molto conveniente le proprietà dei componenti prodotti con metodi tradizionali, grazie alla strategia Voxelfill che avvicina la resistenza meccanica della stampa 3D a quella dello stampaggio a iniezione.”

Principio Voxelfill: Superare le Limiti della Resistenza Eterogenea

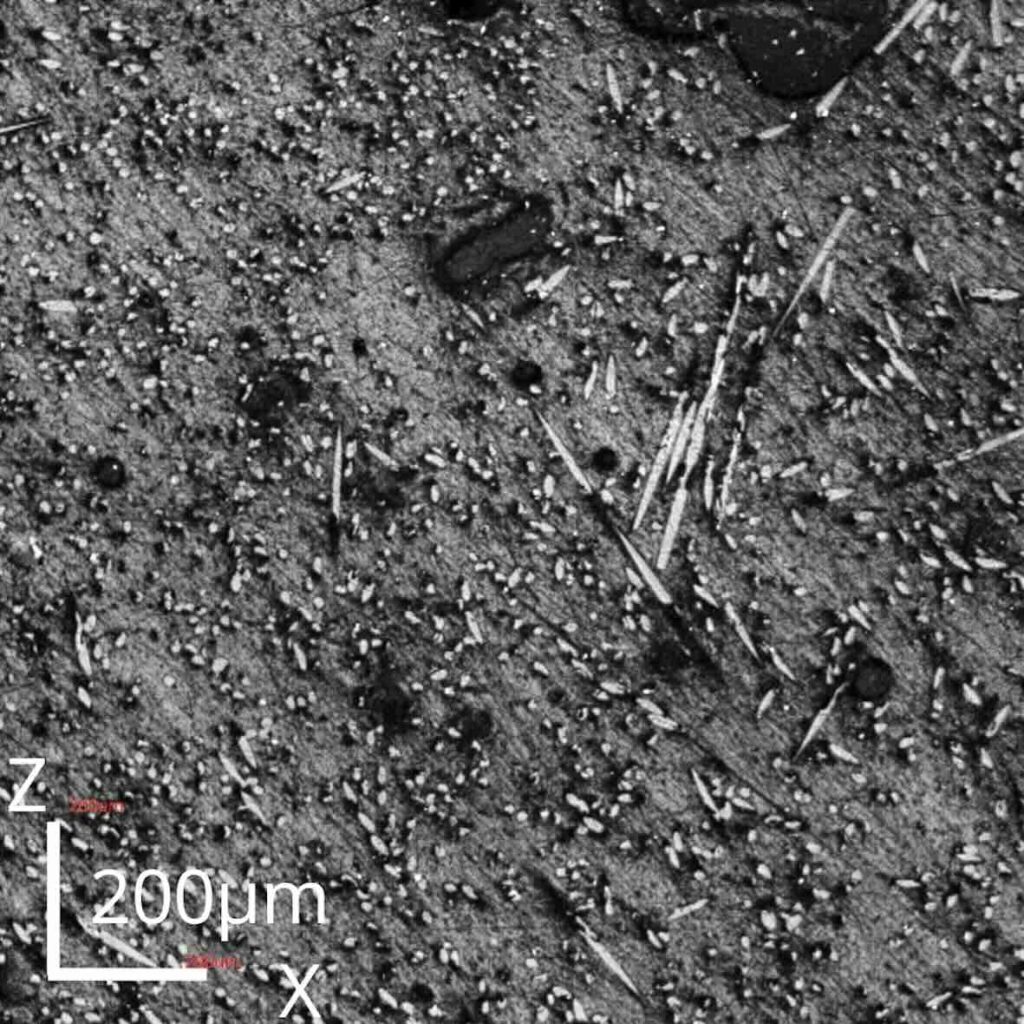

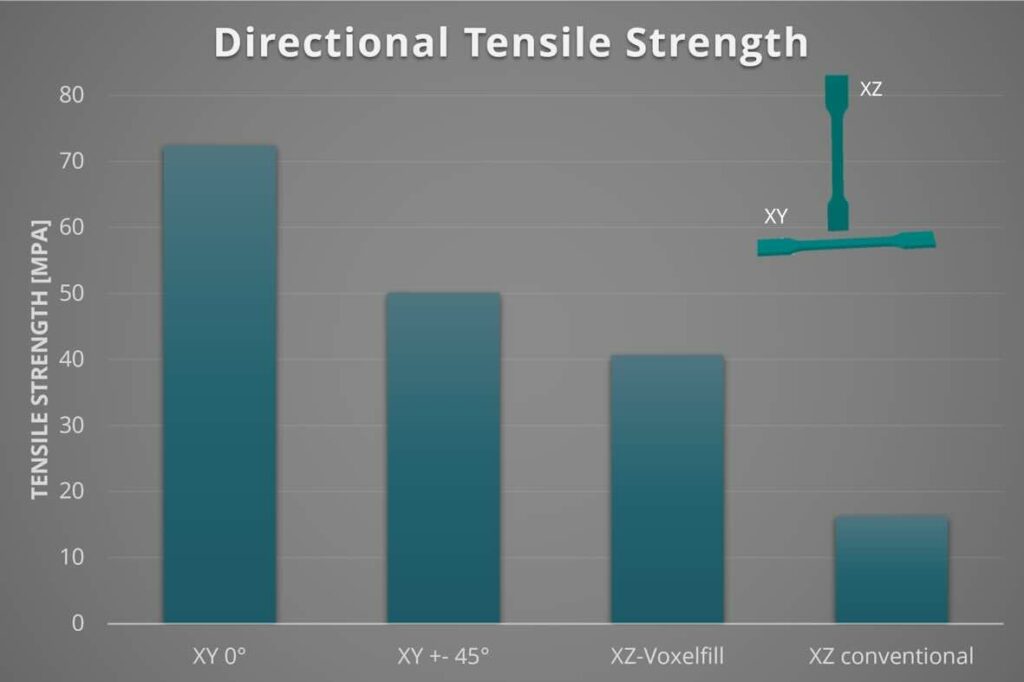

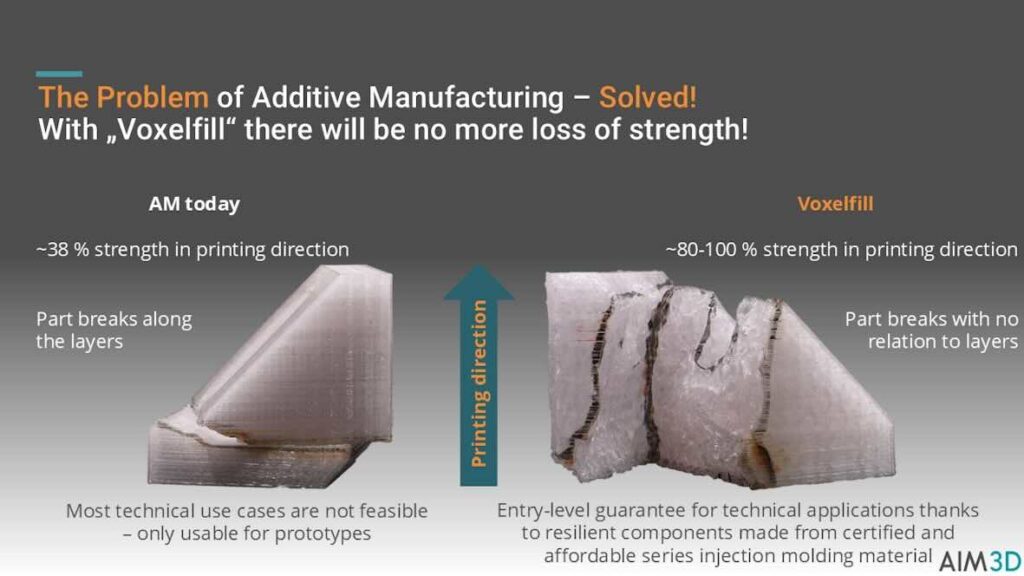

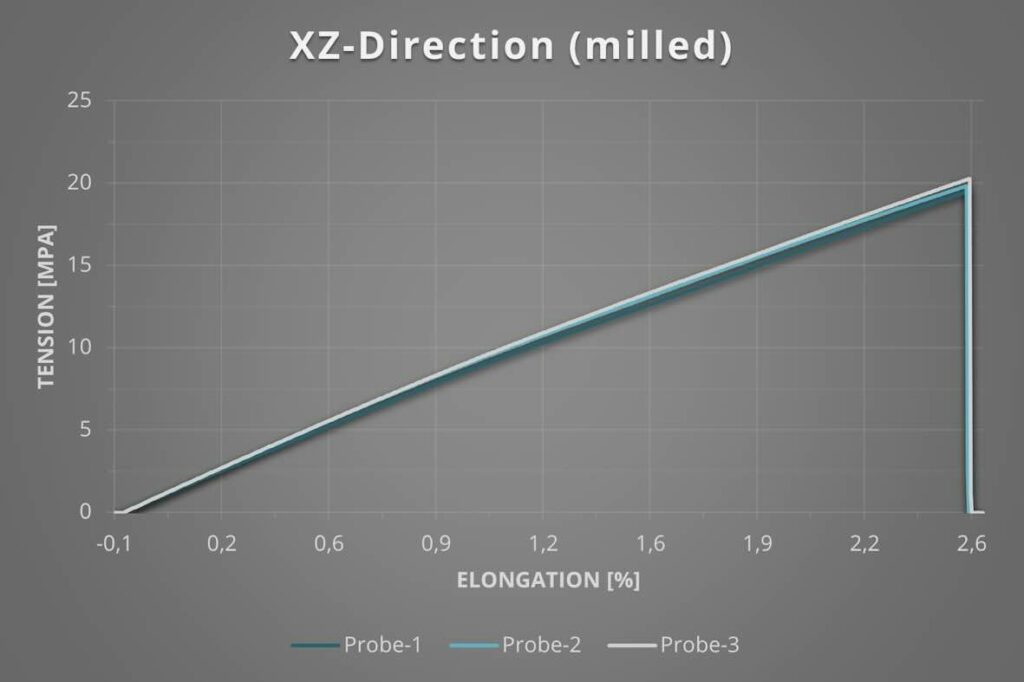

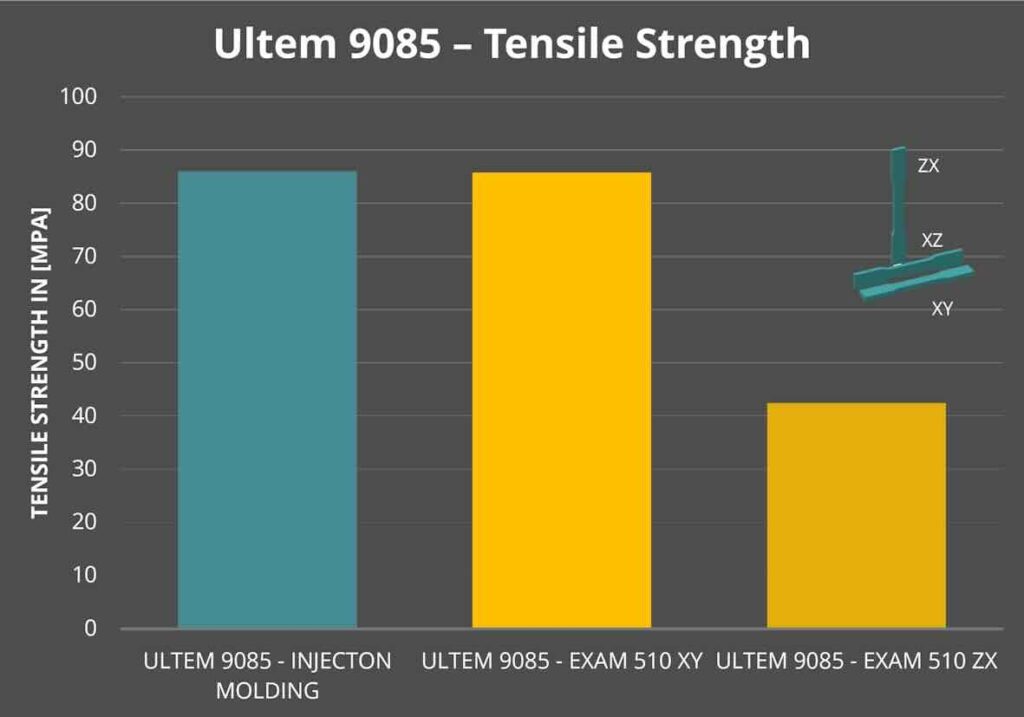

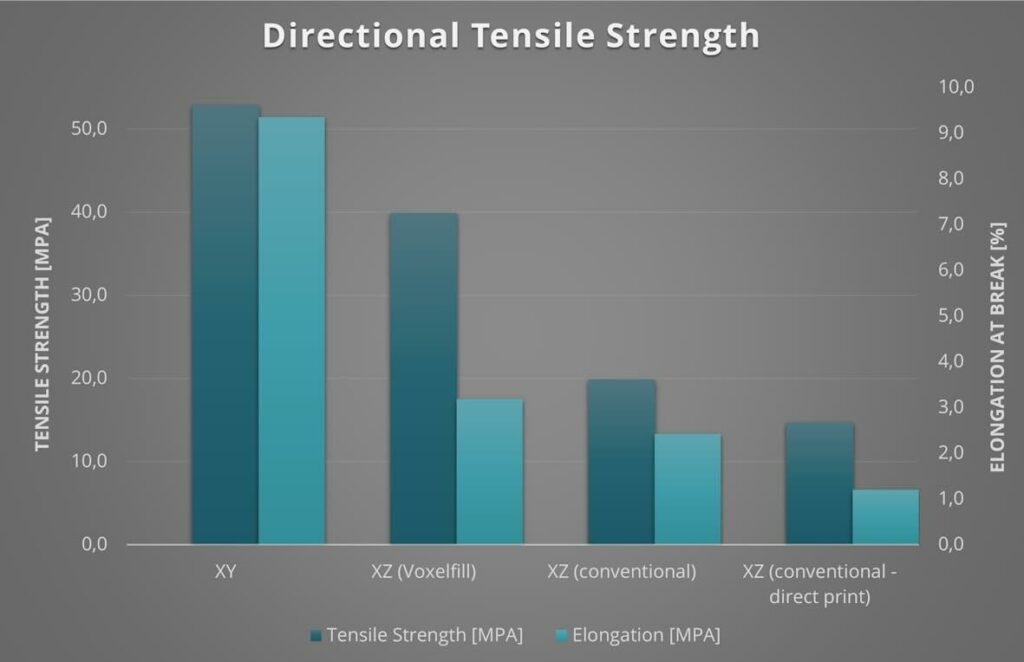

Nella stampa 3D di polimeri, i componenti spesso presentano resistenze meccaniche ineguali a causa della costruzione a strati. Questo si traduce in problemi di resistenza alla trazione e alla flessione, specialmente lungo l’asse Z. AIM3D ha già dimostrato che con materiali riempiti di fibre come il PA6 GF30 e termoplastici puri come ULTEM 9085™, le resistenze lungo gli assi X e Y si avvicinano a quelle dello stampaggio a iniezione. Tuttavia, la resistenza ineguale limita l’applicabilità dei componenti stampati in 3D. Con la tecnologia di estrusione 3D del processo CEM, AIM3D ha sviluppato la strategia Voxelfill che supera queste limitazioni e aumenta l’efficacia economica del processo CEM.

Voxelfill: Resistenza Isotropa e Maggiore Produttività

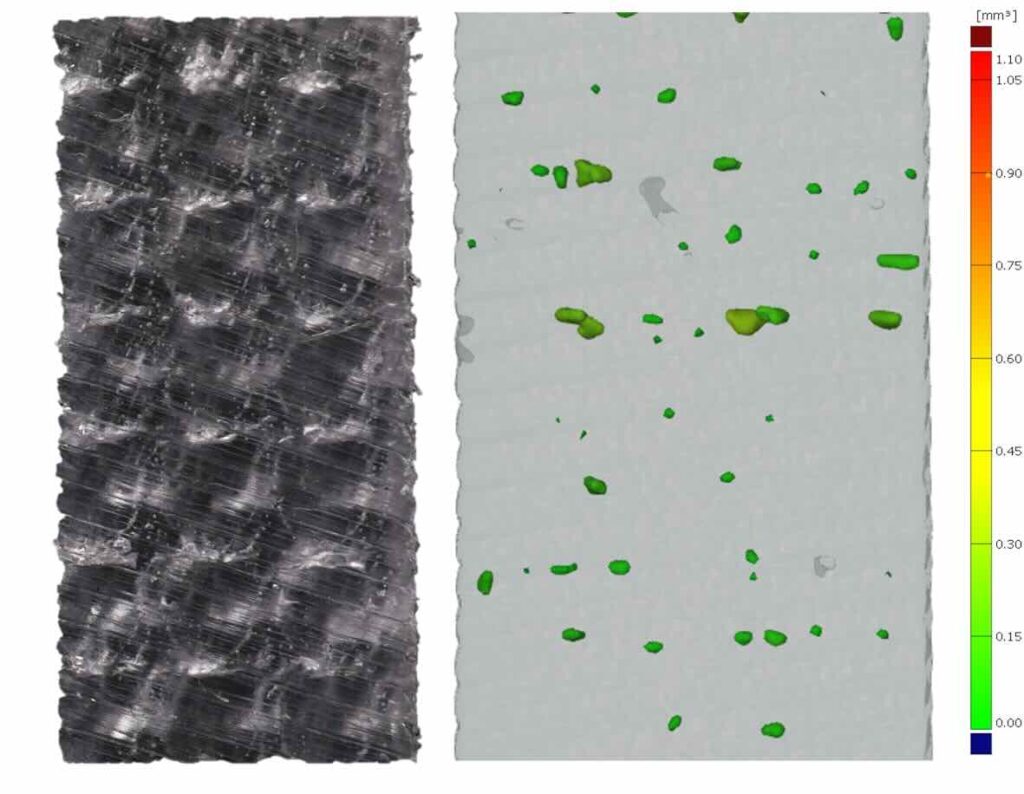

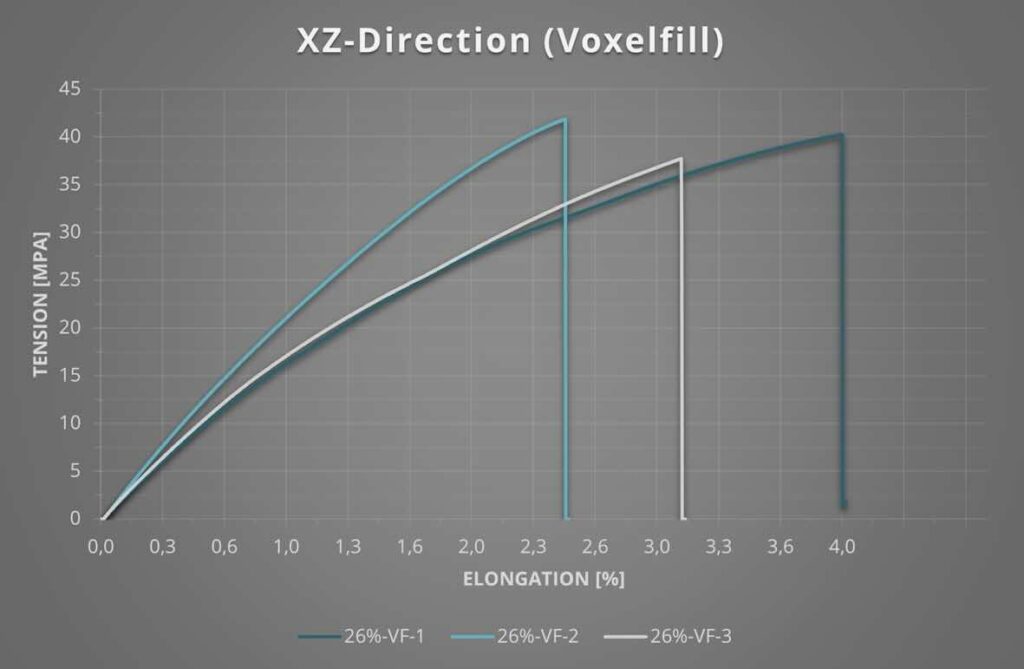

Il processo Voxelfill combina la stampa 3D per estrusione con lo stampaggio a iniezione, ottenendo proprietà dei materiali quasi isotrope in tutte le direzioni. Questo significa che la resistenza meccanica è uniforme lungo gli assi X, Y e Z, e la produttività è aumentata grazie all’orientamento delle fibre lungo l’asse Z. Secondo Clemens Lieberwirth, “Voxelfill è un punto di svolta per quanto riguarda la resistenza meccanica dei componenti stampati in 3D.”

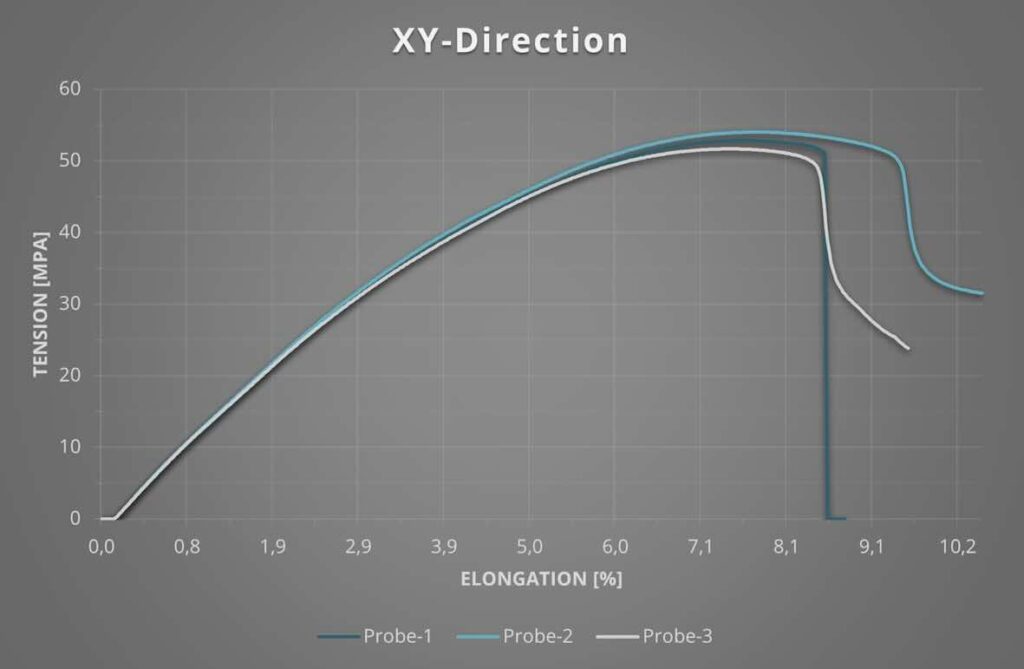

Risultati dei Test e Miglioramento delle Prestazioni

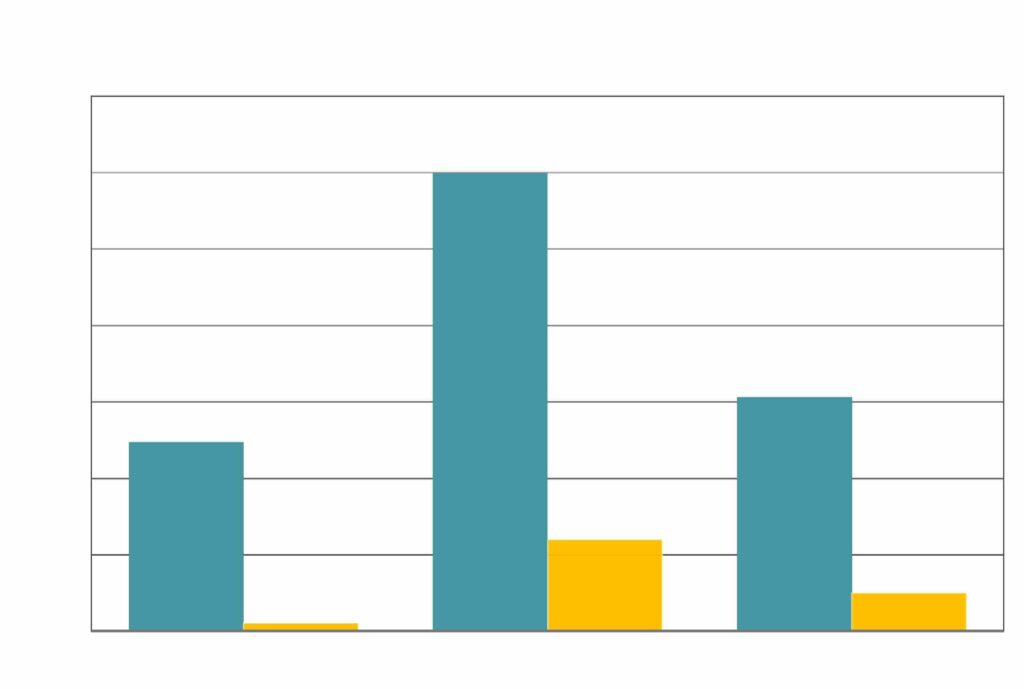

I test iniziali hanno mostrato che Voxelfill raggiunge l’80% della resistenza alla trazione rispetto allo stampaggio a iniezione, rispetto al 50% ottenuto con la stampa 3D convenzionale. Questo risultato è stato ottenuto su componenti realizzati con polimeri tecnici non riempiti, e i valori di resistenza sono doppi rispetto a quelli della stampa 3D convenzionale con stampanti FDM. Nei test con materiali riempiti di fibre, Voxelfill ha dimostrato un aumento significativo della resistenza rispetto alla stampa 3D convenzionale.

Stampa 3D a Pellet: Espansione a Nuovi Materiali

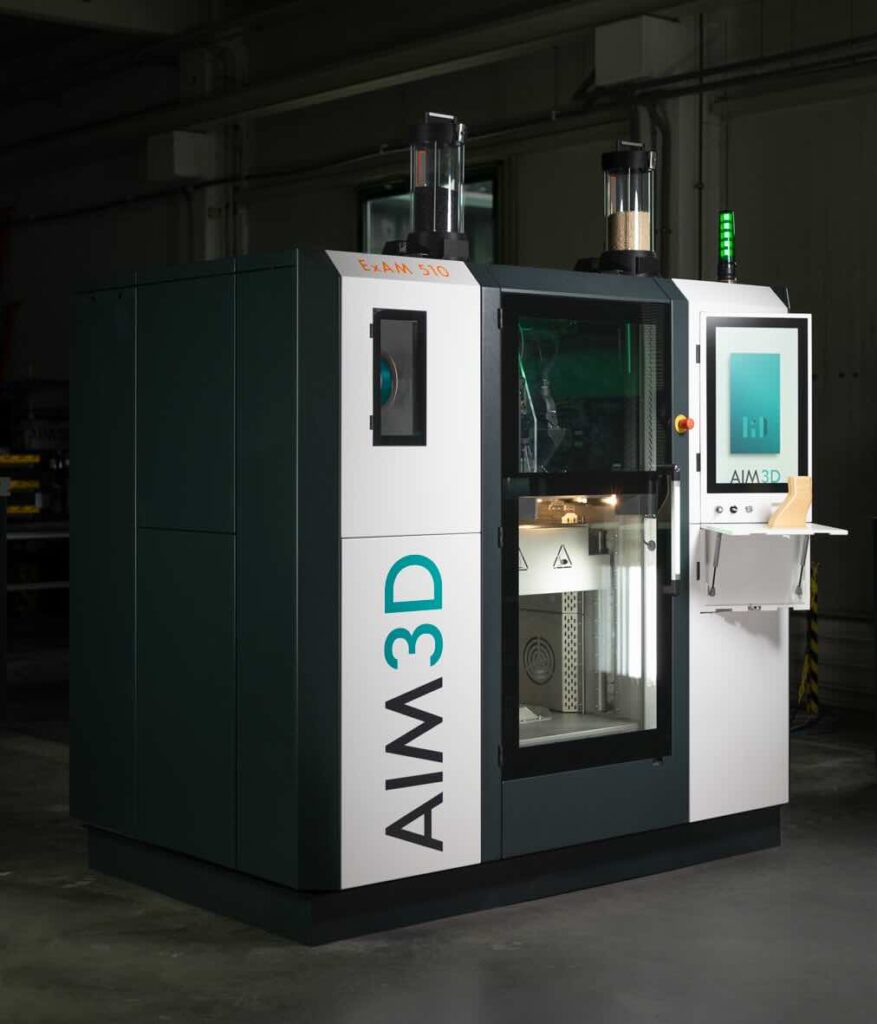

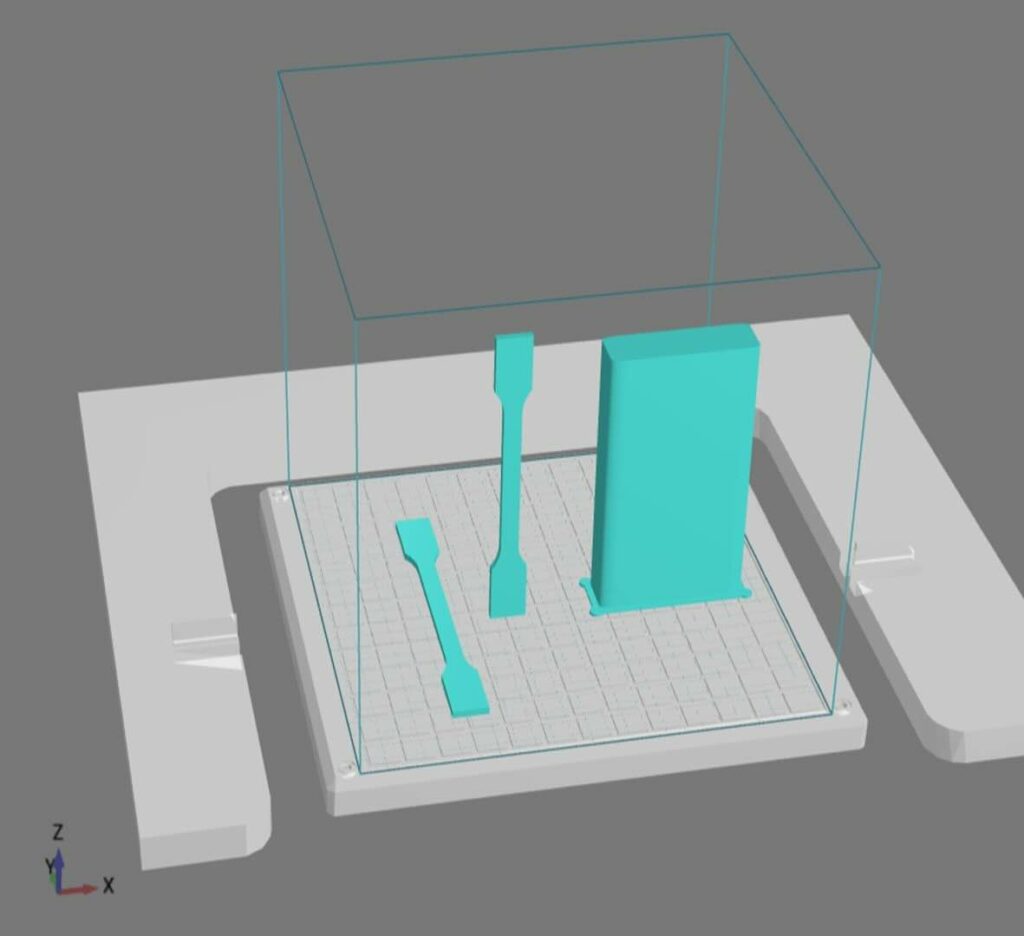

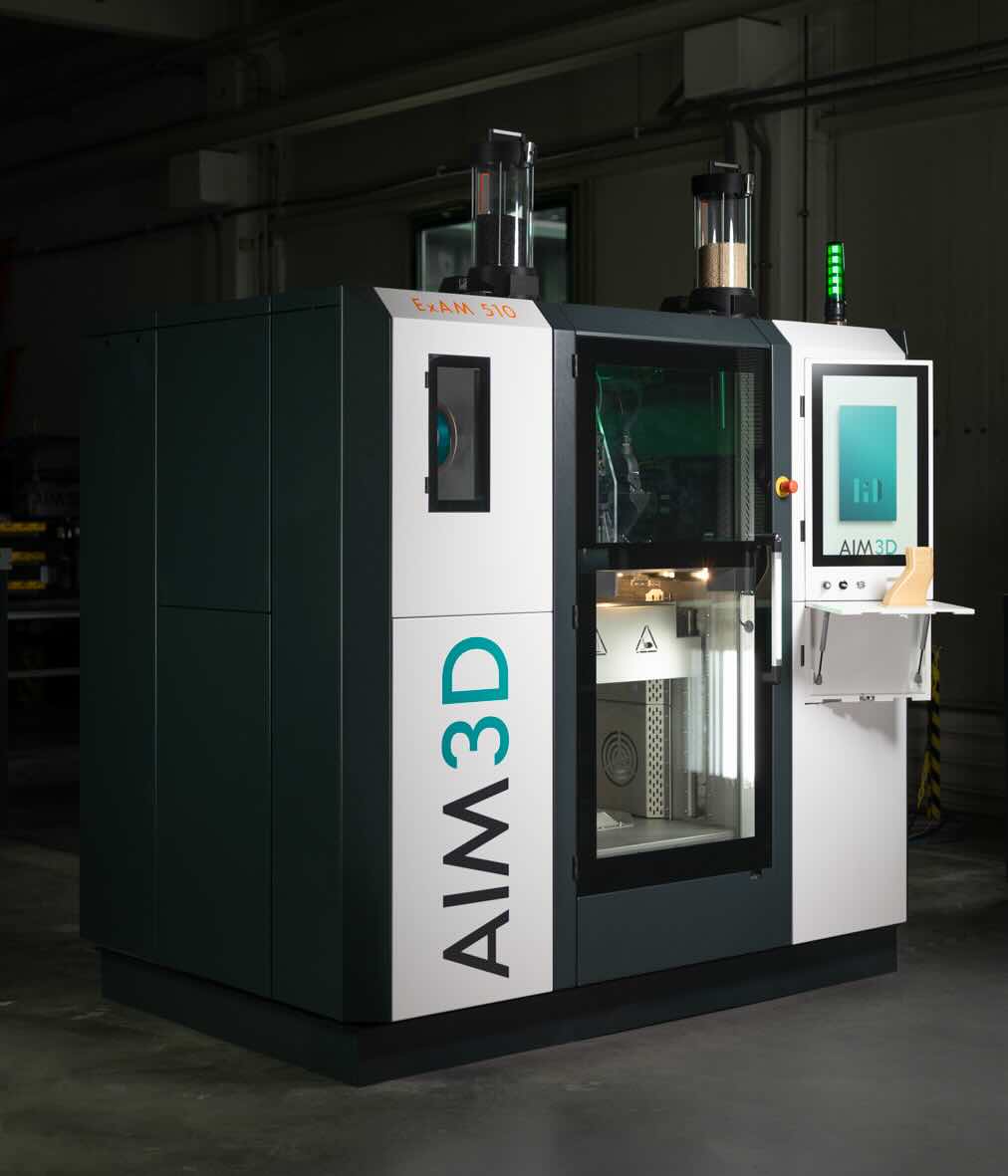

AIM3D continua a sviluppare la sua tecnologia ExAM 510, una stampante 3D a pellet che può raggiungere una velocità di costruzione massima di 150 cm³/h, con l’obiettivo di aumentare a 300-600 cm³/h. Questo permette di trattare volumi di 1.000-4.000 kg all’anno, rendendo la stampa 3D a pellet adatta alla produzione industriale. La ripetibilità del processo è un fattore chiave per garantire la qualità costante dei componenti, specialmente nella produzione in serie di piccole e medie dimensioni.

Il Futuro della Strategia Voxelfill

La strategia Voxelfill con il processo CEM consente l’uso di vari materiali, incluse soluzioni ibride multi-materiale. In questo modo, le proprietà dei componenti possono essere personalizzate, ad esempio influenzando il peso, le proprietà di smorzamento o l’elasticità. Inoltre, Voxelfill consente di allineare specificamente le fibre nei componenti, migliorando ulteriormente le proprietà meccaniche. Clemens Lieberwirth ha concluso: “La tecnologia Voxelfill è particolarmente adatta per la stampa 3D di materiali plastici e riempiti di fibre, ma è utilizzabile anche per la stampa 3D di componenti in metallo e ceramica.”

Applicazioni Industriali e Nuovi Orizzonti

Con il processo Voxelfill, AIM3D apre nuove possibilità per applicazioni nel settore automobilistico, aerospaziale e ferroviario. La tecnologia permette di realizzare componenti leggeri e ad alta resistenza, superando i limiti della stampa 3D tradizionale. L’orientamento strategico delle fibre e la possibilità di personalizzare le proprietà dei materiali offrono un vantaggio competitivo significativo per l’azienda e per i settori che richiedono componenti ad alte prestazioni.