Alla fiera Rapid.Tech 2023 di Erfurt (Germania), AIM3D – un importante fornitore di stampanti 3D basate sul processo CEM (Composite Extrusion Modelling) – presenterà la sua stampante 3D ExAM 255 come punto culminante della sua presenza alla fiera. Il sistema ExAM 255 combina l’alta precisione dei componenti stampati in 3D con velocità di stampa rapide per la produzione additiva. Come stampante 3D multimateriale, l’ExAM 255 può stampare metalli, plastica e materiali ceramici e consente una catena di processo digitale continua di un processo di stampa 3D.

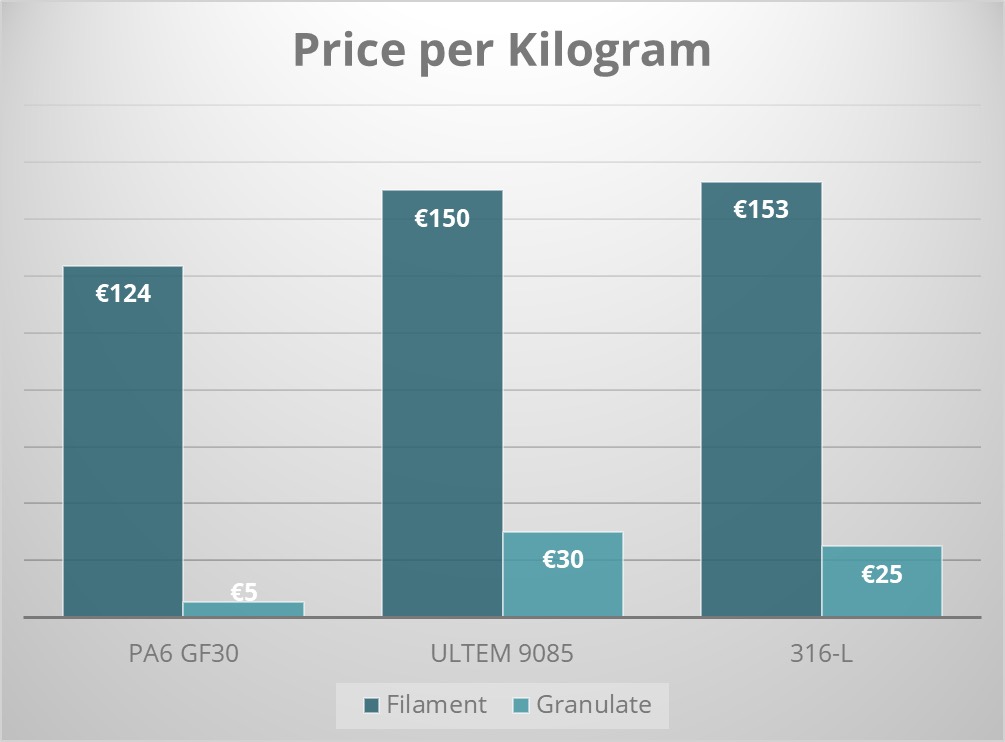

La stampante 3D multimateriale ExAM 255 può essere utilizzata per una varietà di materiali (metalli, plastiche, ceramiche) e processi (componenti ibridi). Rispetto al processo a letto di polvere o ad altri processi di stampa 3D che utilizzano materiali a filamento, i pezzi realizzati con il processo CEM possono raggiungere resistenze alla trazione simili a quelle dei metodi convenzionali di stampaggio a iniezione termoplastica. Ci sono evidenti risparmi sui costi nella stampa 3D quando si utilizzano pellet commerciali al posto dei filamenti. Grazie al processo CEM, è possibile realizzare risparmi sui costi fino a un fattore di 10 con i pellet.

Competitività della stampa 3D con pellet

L’uso di pellet nella stampa 3D con plastiche si è dimostrato competitivo, soprattutto nel caso di componenti realizzati con fibre. In generale, esiste una differenza tra materiali rinforzati con fibre (GF) e materiali riempiti con fibre (uso di fibre corte). Due materiali particolarmente interessanti per il loro largo impiego nell’industria della lavorazione delle materie plastiche sono PPS GF40 (solfuro di polifenilene) e PA6 GF30 (poliammide). Questi materiali combinano eccellenti proprietà meccaniche con stabilità termica e chimica. L’ExAM 255 utilizza pellet commerciali, come quelli utilizzati nello stampaggio a iniezione. Ciò si traduce in costi di stampa 3D molto competitivi utilizzando il processo CEM, rispetto alle strategie di produzione convenzionali. Il risparmio sui costi dei materiali per un componente lavorato è compreso tra l’80 e il 96%, a seconda del gruppo di materiali. Tali componenti hanno generalmente una densità più elevata e mostrano un’elevata resistenza alla trazione. Inoltre, ciò comporta un alto grado di flessibilità per il processore, poiché il materiale non deve essere modificato. Materiale identico e certificato significa proprietà uguali o comparabili, come conducibilità termica, resistenza ai media, smorzamento, proprietà meccaniche, ritiro o densità. Inoltre, è possibile rinforzare con fibre lunghe con lunghezze di fibra fino a 3 mm e un livello di riempimento fino al 60%. Un’altra caratteristica del sistema ExAM 255 si riflette nel taglio materiale di PA6 GF30: offre un’elevata coerenza dell’orientamento delle fibre con i percorsi di estrusione (+45º/-45º riempimento/stampa di riempimento). Il controllo del percorso di estrusione può essere utilizzato durante la stampa per ottimizzare la resistenza del componente. L’efficienza economica è dovuta anche ai bassi tassi orari della macchina e all’alta efficienza energetica del sistema di stampa 3D. In totale, queste caratteristiche della macchina ExAM 255 offrono enormi vantaggi nella stampa 3D, poiché le applicazioni in poliammide sono molto diffuse e questa è la prima volta che un processo 3D è disponibile per queste applicazioni a un prezzo interessante.

Stampa 3D ad alta precisione

L’accuratezza di una stampante 3D è fondamentale per i processori. L’ExAM 255 raggiunge precisioni fino a 25 µm, a seconda della velocità di costruzione. Il grado di precisione del componente deriva dalla progettazione della macchina: due estrusori di granulato lavorano nell’area di costruzione dell’ExAM 255, ciascuno alimentato con materiale tramite un’alimentazione separata. L’area di costruzione misura 255 x 255 x 255 mm e può essere riscaldata passivamente fino a 60ºC. AIM3D specifica una velocità di costruzione (con un ugello da 0,4 mm) fino a 40 cm³/h, a seconda del materiale selezionato.

Spettro multimateriale garantisce un alto grado di flessibilità

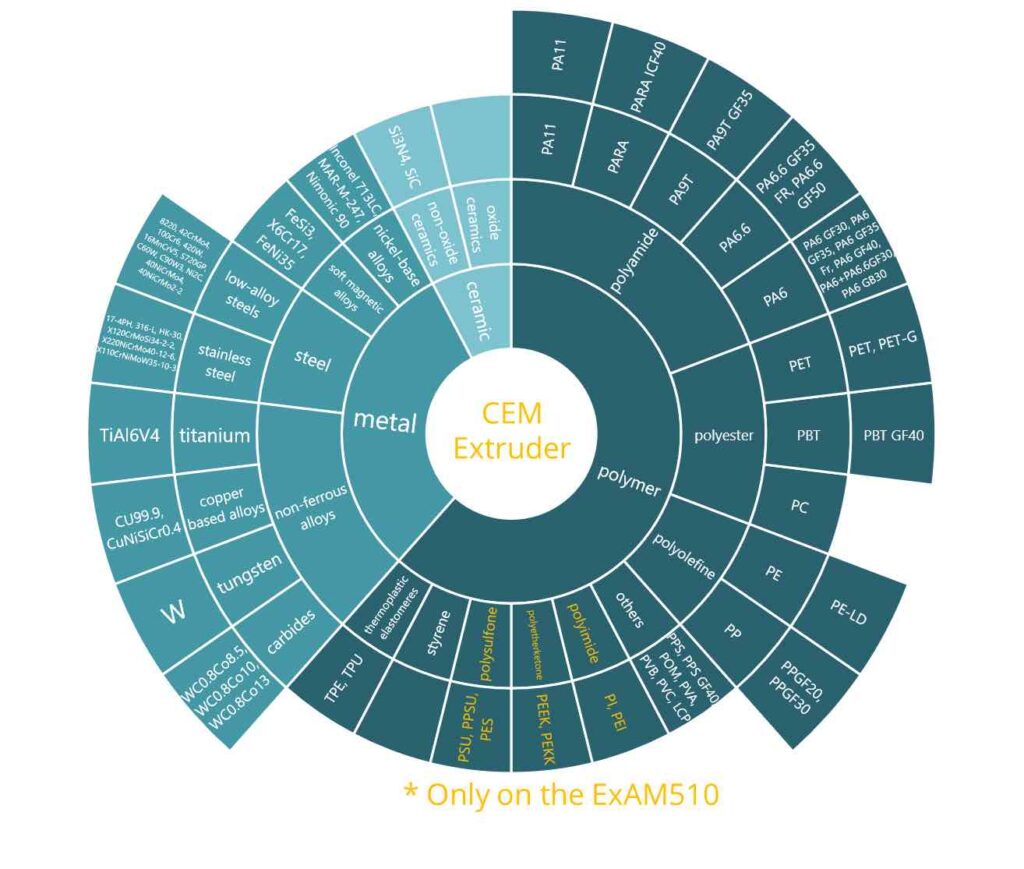

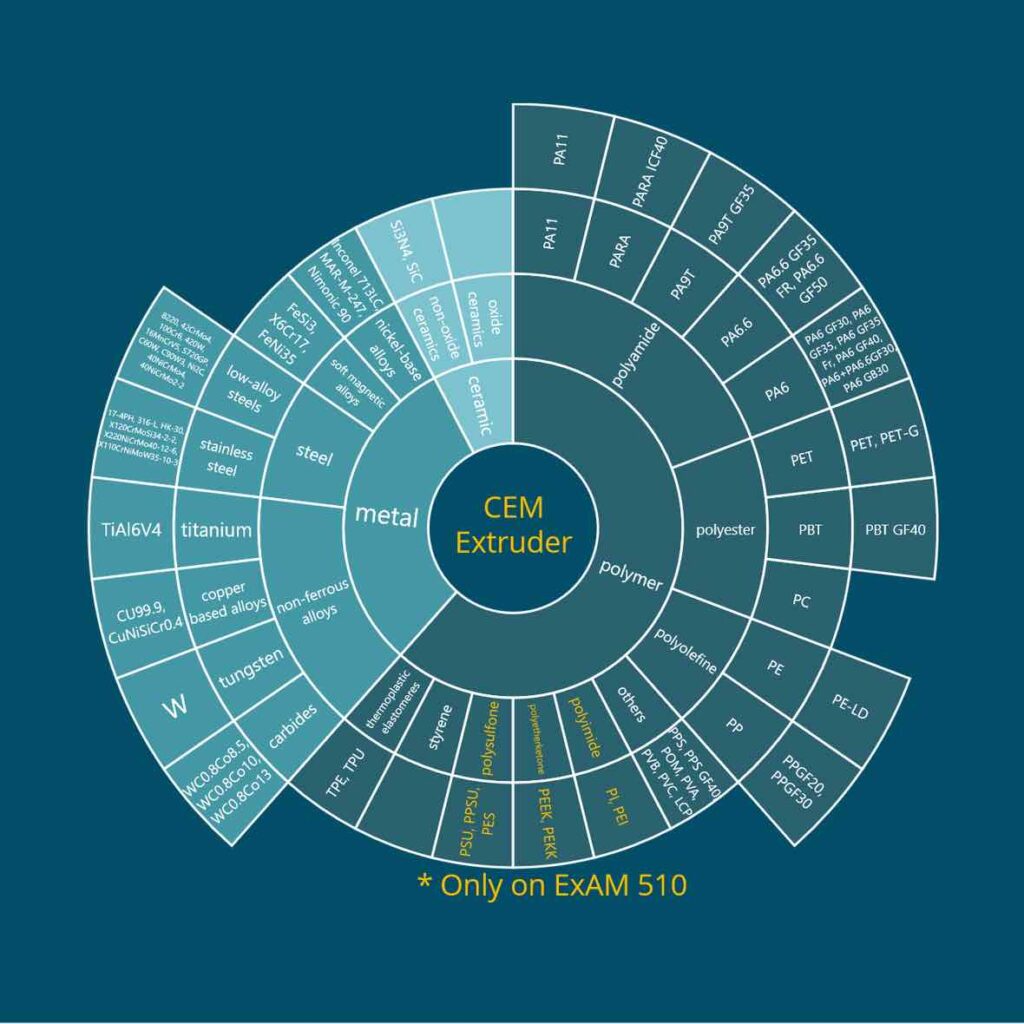

La flessibilità dei materiali stampabili svolge un ruolo centrale nella scelta della macchina da acquistare. Come punto di forza unico, l’ExAM 255 copre un’ampia gamma di materiali. Ciò include acciaio, titanio, metalli non ferrosi e metalli duri nel gruppo dei materiali metallici. Nel caso delle plastiche, i tipi di plastiche in forma di pellet che possono essere stampate sono identici a quelli noti dai processi convenzionali. Ci sono anche applicazioni ceramiche. Nell’ExAM 255, l’alimentazione avviene tramite contenitori di materiale disposti a coppie sopra l’area di costruzione dell’ExAM 255. Questa disposizione consente la stampa multi-componente di polimeri, ma anche combinazioni di metallo, plastica o ceramica. Le opzioni offerte da questa tecnologia di sistema consentono anche una combinazione di processi con componenti ibridi. In questo caso, un componente può essere prodotto in modo convenzionale e un secondo componente viene stampato. Ciò si traduce in molte soluzioni perfette per quasi tutte le applicazioni industriali.

Riferimenti da istituti e industria

Oltre a numerosi istituti che impiegano l’ExAM 255 per la prototipazione rapida e la ricerca sui materiali, anche clienti industriali noti utilizzano la stampante 3D multimateriale ExAM 255. Tra questi figurano utenti industriali come Brose, Schunk, Schaeffler e BASF. Questi operatori si concentrano sulla produzione di piccole e medie serie utilizzando la stampa 3D. L’accettazione dell’ExAM 255 da parte dei processori è strategica e si deve all’uso di materiale di serie. Ciò riduce notevolmente i tempi di sviluppo e i componenti stampati hanno proprietà e aspetto simili a quelli delle parti prodotte in serie. Design alternativi di componenti con proprietà bioniche e strategie di costruzione leggera possono essere testati anche utilizzando l’ExAM 255. Un altro vantaggio significativo è la “tecnologia one-shot”: un componente viene creato successivamente senza alcun lavoro di montaggio. Questo può includere anche l’integrazione. Un componente convenzionale può essere ottimizzato strutturalmente e funzionalmente utilizzando una strategia di produzione additiva attraverso il reengineering. Il fascino speciale del processo CEM è la geometria dei componenti 3D ibridi in termini di materiale e processo ibrido che consente la massima flessibilità e libertà di progettazione. In termini di risparmio sui costi, flessibilità, precisione e velocità di costruzione, l’ExAM 255 offre condizioni ideali per sviluppare la produzione additiva come complemento alle strategie di produzione convenzionali.