Stampa 3D a gravità zero

Un team di studenti dell’Università di scienze applicate di Monaco ha fatto domanda per il “Fly Your Thesis 2020!” campagna dell’Agenzia spaziale europea ESA . All’inizio di novembre 2020, esperimenti a gravità zero saranno condotti a Bordeaux nell’ambito della sua campagna di stampa 3D. Gli otto membri del team AIMIS-FYT sono studenti di ingegneria aerospaziale all’Università di scienze applicate di Monaco. Il nome AIMIS sta per Additive Manufacturing in Space. Il loro progetto mira a dimostrare un processo di stampa 3D che può essere utilizzato per produrre strutture per pannelli solari, antenne o altre installazioni nello spazio.

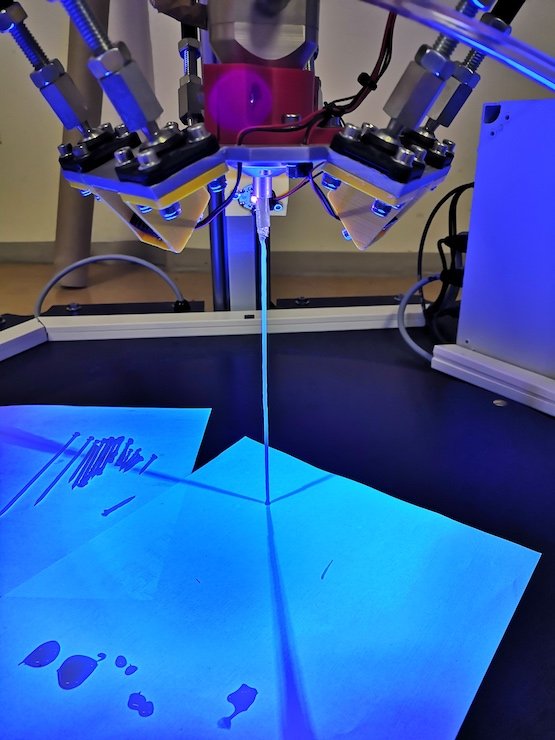

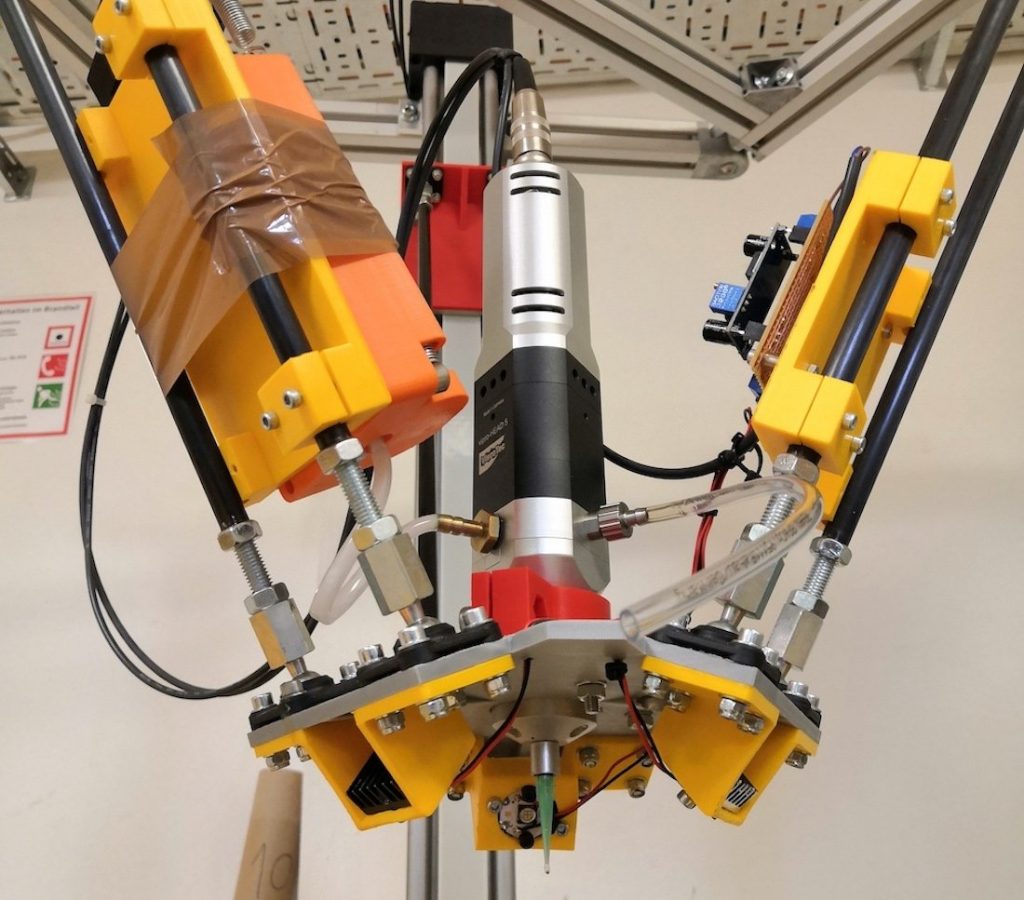

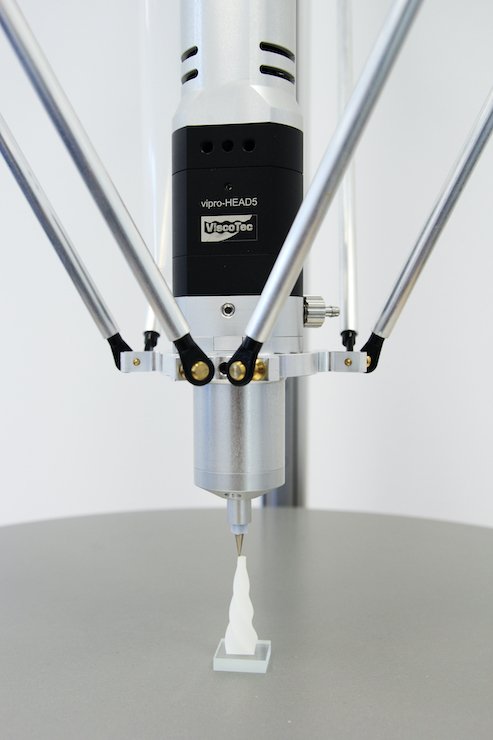

La stampa è in fase di test con una testina di stampa 3D di ViscoTec: la vipro-HEAD 5, una testina di stampa monocomponente che si è già dimostrata valida in numerose applicazioni con materiali e paste viscose. I materiali sono trasportati in modo puramente volumetrico. Il principio del pistone infinito garantisce risultati di stampa precisi: durante le transizioni verso una nuova linea, è possibile evitare fili indesiderati grazie a un risucchio programmabile. Fluttuazioni di processo come viscosità, pressione e temperatura sono anch’esse livellate durante il processo di stampa.

Il team di AIMIS-FYT utilizza una resina UV per l’esperimento. La resina viene estrusa e polimerizzata dalla luce UV. Gli esperimenti dei tre voli parabolici saranno effettuati a novembre. Sono previste 30 parabole per volo, su cui viene mantenuta la gravità zero per 20 secondi da un punto di svolta attraverso il picco all’altro punto di svolta della parabola. Durante questo periodo gli esperimenti possono essere eseguiti. Il team AIMIS-FYT ha la possibilità di implementare un totale di otto esperimenti per studiare il processo di stampa 3D in condizioni di microgravità. Verranno generate barre dritte, connettori per barre o barre a forma libera. Per le prime sei modalità, una piastra di stampa convenzionale viene utilizzata come punto di partenza per la stampa. Negli ultimi due esperimenti, verrà osservato il comportamento della pressione di barre fluttuanti. I parametri principali del processo di stampa saranno la velocità di estrusione della resina, l’intensità della luce UV, il tempo di luce UV e la traiettoria della stampante. Il numero di parabole consente di ripetere più volte ogni esperimento con diverse impostazioni dei parametri.

Al momento è possibile trasportare attrezzature o pezzi di ricambio nello spazio solo a spese elevate. In un’intervista, Torben Schaefer , portavoce del team AIMIS-FYT, spiega di più su questo entusiasmante progetto:

Cosa ha dato l’impulso di scegliere Fly Your Thesis 2020! campagna dell’ESA. Da dove è nata l’idea di eseguire la stampa 3D a gravità zero?

Torben Schaefer (TS): L’idea è nata dall’ispirazione del nostro professore spaziale presso l’Università di Scienze Applicate di Monaco – Prof. Markus Pietras. In precedenza aveva assegnato lavori di progetto su questo argomento agli studenti che stavano conducendo esperimenti con questa tecnologia. Ciò ha portato all’interesse e all’idea di sviluppare Fly Your Thesis 2020! programma dell’ESA.

La procedura che stiamo studiando ha lo scopo di espandere le possibilità di future missioni spaziali e ridurre i costi. Le missioni odierne sono fortemente limitate dalle alte forze coinvolte nei lanci di razzi, dalla massa massima al decollo e dal volume limitato all’interno del razzo.

Il nostro processo di stampa 3D può stampare direttamente strutture tridimensionali nello spazio usando un adesivo polimerizzabile UV o un composto di fusione. La combinazione di nuova tecnologia e la quasi illimitata libertà di forme e applicazioni ispira tutto il nostro team ed è stato decisivo per l’ulteriore esplorazione di questa tecnologia. Inoltre, siamo stati tutti affascinati dallo spazio sin da piccoli. Il nostro team partner AIMIS-REXUS ha effettuato una prima dimostrazione tecnologica sul suono del missile REXUS. Noi – AIMIS-FYT – faremo un ulteriore passo avanti e testeremo le singole operazioni di base in assenza di gravità.

Come sei arrivato a ViscoTec nel processo?

TS: A differenza delle stampanti 3D convenzionali per applicazioni hobby, il nostro processo di stampa stampa con una resina indurente UV. Questa resina deve essere stampata in dosi per produrre strutture 3D. Dopo alcune ricerche, ci siamo imbattuti in ViscoTec, che già offre una testina di stampa 3D per tali applicazioni.

Poiché il materiale di stampa – nel nostro caso resine di media e alta viscosità – è una parte centrale del processo di stampa, inizialmente abbiamo deciso di utilizzare resine con tempi di indurimento rapidi. Allo stesso tempo, sono stati definiti i requisiti per il trasporto e il dosaggio del materiale, come un trasporto molto preciso e costante del materiale anche ad alta viscosità. Dal nostro punto di vista, ViscoTec è una delle aziende leader nel settore del trasporto e del dosaggio di materiali con viscosità medio-alta, quindi abbiamo cercato rapidamente il contatto diretto. Un ulteriore vantaggio è che lo sponsor delle nostre resine lavora a stretto contatto con ViscoTec e pertanto potrebbero essere utilizzati ulteriori effetti sinergici.

Perché hai deciso le testine di stampa ViscoTec ?

TS: Nel nostro processo di stampa è importante una consegna precisa, stabile alla pressione e costante del materiale e i parametri devono essere mantenuti costanti durante l’intero processo. Ciò è garantito soprattutto dal preciso motore passo-passo, dall’alimentazione e dallo sfiato ottimizzati del materiale e dalla semplice connessione Luer-Lock per eventuali ugelli. L’intera testina di stampa pesa meno di 1 kg e ha una forma compatta che può essere spostata con precisione nello spazio per stampare le forme desiderate. Inoltre, la velocità di avanzamento della testina di stampa, fondamentale per il nostro esperimento, può essere adattata individualmente alle nostre esigenze in qualsiasi momento.

Quale materiale deve essere stampato? E perché hai deciso su questo materiale?

TS: Attualmente stiamo testando due materiali diversi dalla società Delo. Entrambi sono universalmente applicabili, fotopolimerizzabili in una gamma di lunghezze d’onda di 320 – 420 nm e mostrano una buona stabilità e resistenza dopo il processo di indurimento. Inoltre, entrambi i materiali reagiscono relativamente rapidamente con la luce UV e quindi hanno un tempo di indurimento sufficientemente breve.

Photobond AD491 è un adesivo acrilico a fotopolimerizzazione UV e a media viscosità. È caratterizzato dal tempo di indurimento rapido e dall’alta velocità di estrusione. Inoltre, la linea di polimerizzazione può essere controllata a piacimento mediante irradiazione UV mirata.

Tuttavia, per poter stampare strutture ancora più rigide, stiamo pianificando di testare il materiale Katiobond GE680 durante i voli parabolici. Questo è un adesivo epossidico altamente viscoso a indurimento UV e fotopolimerizzabile, che il nostro team partner AIMIS-REXUS testerà anche sul loro missile di ricerca. Ciò consente di confrontare i risultati tra i team. Il vantaggio di Katiobond GE680 è che il processo di indurimento deve essere avviato solo da una singola esposizione ai raggi UV e il materiale viene completamente indurito dopo 24 ore.

Come immagini che andranno gli esperimenti? Cosa stamperai esattamente a novembre?

TS: Gli esperimenti si basano sulle quattro operazioni di base che abbiamo identificato per le strutture di stampa (ad esempio strutture di capriata) in assenza di gravità e sono ordinate in base alla crescente complessità:

Asta diritta

Barra dritta con punti di inizio / fine

Barra a forma libera

Connettori a barra

Combinando queste operazioni di base, in futuro dovrebbe essere possibile stampare complesse strutture complesse.

In tre giorni di volo voleremo per un totale di 90 parabole e quindi possiamo condurre un totale di 90 esperimenti. Gli esperimenti sono suddivisi in quattro operazioni di base e all’interno di ciascuna funzione di base vengono variati diversi parametri per identificare la loro influenza sul risultato di stampa. Pertanto, forniamo al nostro esperimento una varietà di sensori, come termocamere, sensori di pressione dell’aria, sensori di temperatura, ecc. Il risultato sono 90 aste stampate di varie dimensioni e forme, che vengono successivamente analizzate in dettaglio.

Descrivi brevemente le possibilità che sorgeranno se il progetto avrà successo. Qual è il valore aggiunto per l’aerospazio (europeo)?

TS: Il nostro progetto è una dimostrazione della tecnologia avanzata delle quattro operazioni di stampa 3D di base. Le conoscenze acquisite dagli esperimenti verranno utilizzate per ottimizzare ulteriormente il processo di stampa e per dimostrare la funzionalità primaria della produzione additiva a gravità zero. In futuro, la tecnologia può quindi essere ulteriormente migliorata e forse anche testata nello spazio. Questo perché la tecnologia offre l’opportunità di ridurre drasticamente i costi dei satelliti e di altre missioni spaziali.

Come ti preparerai per gli esperimenti tra oggi e novembre?

TS: Siamo attualmente in fase di progettazione del setup sperimentale poiché il nostro prototipo non soddisfa tutti i requisiti per un’implementazione di successo a gravità zero. Il prossimo traguardo è il CDR (Critical Design Review) alla fine di aprile. A quel tempo, tutto il lavoro di progettazione sarà completato e inizieremo con l’assemblaggio della configurazione dell’esperimento. Verranno effettuati ulteriori test paralleli con il prototipo e all’inizio di giugno avrà luogo la fase di test dell’esperimento di aeronavigabilità.

L’intero progetto è molto orientato verso un vero progetto ESA e quindi copre quasi tutte le aree importanti. Oltre alle sfide tecnologiche, gli studenti devono affrontare sfide riguardanti l’organizzazione, la leadership, le pubbliche relazioni e le dinamiche di gruppo – dai piani di progetto strutturati, post sui social media, progettazione del proprio sito Web alla guida di team di progetto più piccoli. I risultati degli esperimenti saranno disponibili a novembre.