Ottimizzare la laminarità con pannelli di aspirazione stampati in 3D

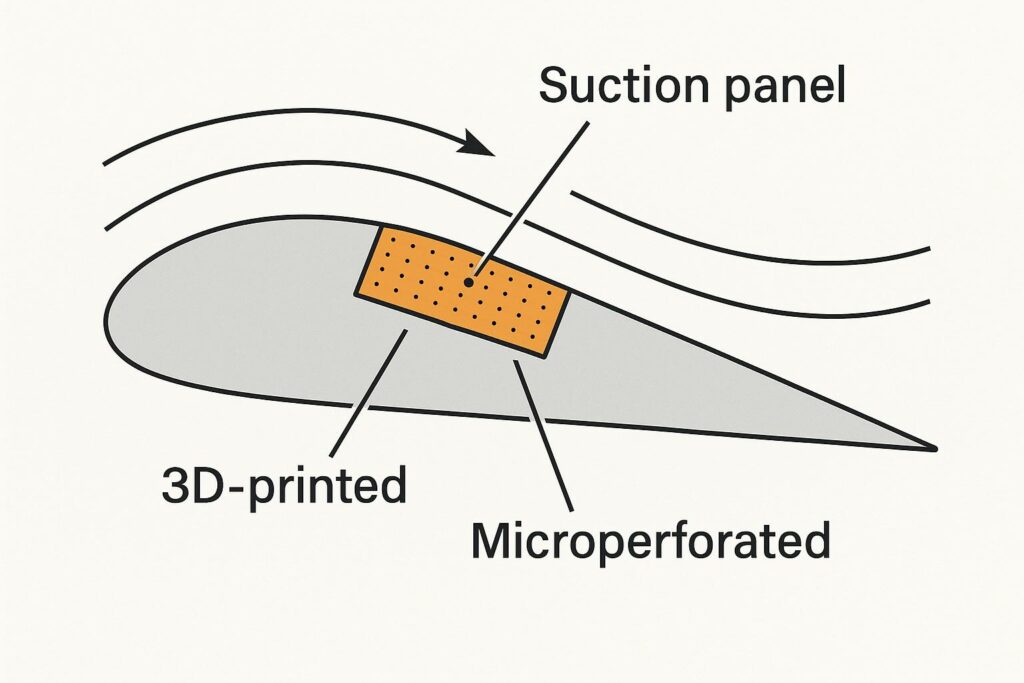

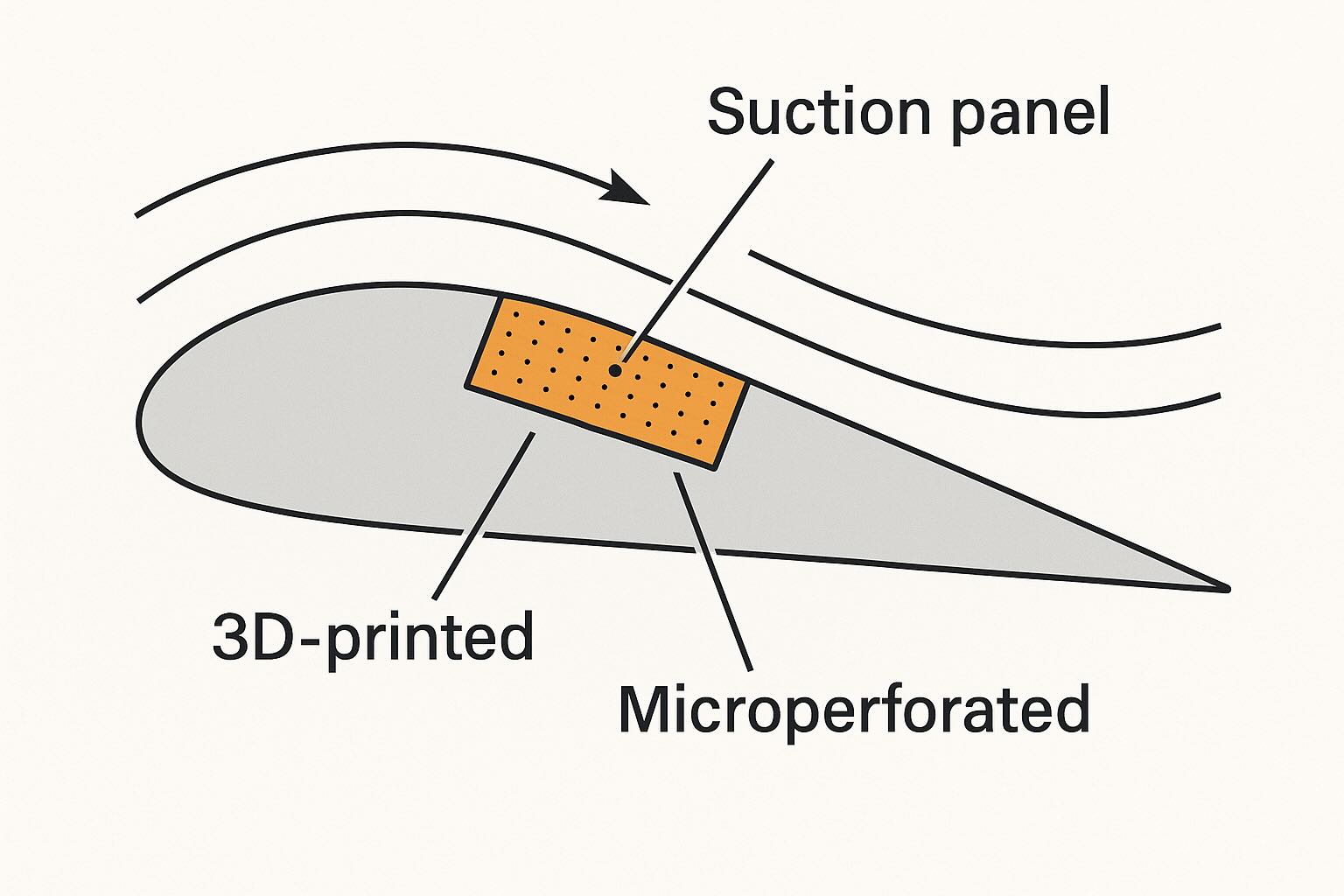

All’interno del cluster di eccellenza SE²A della Technische Universität Braunschweig, un gruppo di ingegneri e ricercatori ha concentrato l’attenzione sui pannelli di aspirazione prodotti mediante stampa 3D, con l’obiettivo di prolungare la portata di una laminarità stabile al di sopra delle ali di un velivolo. Queste superfici presentano microforature calibrate che aspirano una sottile pellicola d’aria, ritardando la transizione da flusso lamellare a flusso turbolento nella cosiddetta boundary layer. Mantenerla il più a lungo possibile comporta una riduzione del coefficiente di attrito, traducendosi in una diminuzione del consumo di carburante fino al 90% rispetto a un flusso turbolento.

Microforature su superfici curve e produzione additiva

La progettazione dei pannelli è stata affidata a un team guidato da Jan Kube, che ha definito parametri quali diametro e distribuzione delle microforature, tutte inferiori ai 250 μm. Grazie alla versatilità delle tecnologie di additive manufacturing, è stato possibile realizzare superfici tridimensionali con curvature complesse, rispettando tolleranze millimetriche e contenendo tempi e costi rispetto alle lavorazioni tradizionali. La scelta di un approccio 3D printing ha inoltre consentito rapidi cicli di iterazione sul design, fondamentali per testare diverse geometrie di foratura.

Validazione in galleria del vento a bassa turbolenza

Il comportamento aerodinamico di queste superfici aspiranti è stato oggetto di prove nel Windkanal Braunschweig, celebre per il suo regime di flusso estremamente uniforme. Al centro degli esperimenti è stato posizionato il Sichelflügel, un profilo alare a falce ideato dall’Institut für Strömungsmechanik. Il Dr. Lajos Fohlmeister, responsabile delle prove, ha illustrato come la forma a semiluna del Sichelflügel permetta di analizzare transizioni tra flusso lamellare, uno stadio intermedio e turbolento in differenti condizioni di incidenza e velocità. I sensori integrati hanno misurato la portanza e la resistenza al flusso, dimostrando il guadagno di efficienza indotto dai pannelli aspiranti.

Prospettive per il trasporto aereo e l’aviazione leggera

Per Hendrik Traub, parte del team di sviluppo, la sfida più impegnativa è stata individuare la geometria di perforazione ottimale. «Abbiamo sperimentato centinaia di configurazioni, variando il passo, il diametro e l’angolazione delle forature. Solo con la stampa 3D siamo riusciti a produrre in tempi rapidi pannelli con curvature sofisticate, adatti a modelli di ali di dimensioni e forme molto diverse». Oltre ai grandi aerei di linea, questa tecnologia potrà essere applicata alle ali di glider, ultraleggeri e velivoli cargo, portando benefici in termini di autonomia e costi operativi.

Implicazioni per simulazioni e ricerca futura

I dati raccolti in galleria del vento serviranno a perfezionare i modelli di simulazione numerica CFD (Computational Fluid Dynamics), arricchendo le applicazioni del cluster SE²A. L’integrazione tra test sperimentali e calcoli avanzati permetterà di ottimizzare il design di superfici aspiranti non solo per le ali, ma anche per pale di turbine, profili di stabilizzatori e componenti aerodinamici di droni.