Perché la supply chain delle polveri decide se l’AM metallico scala davvero

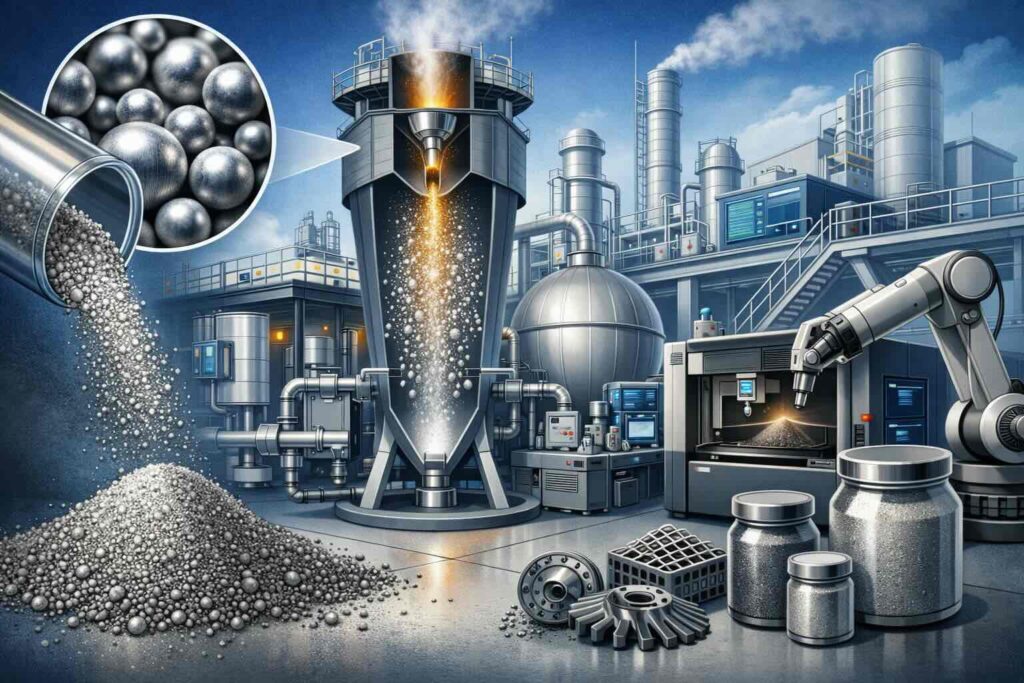

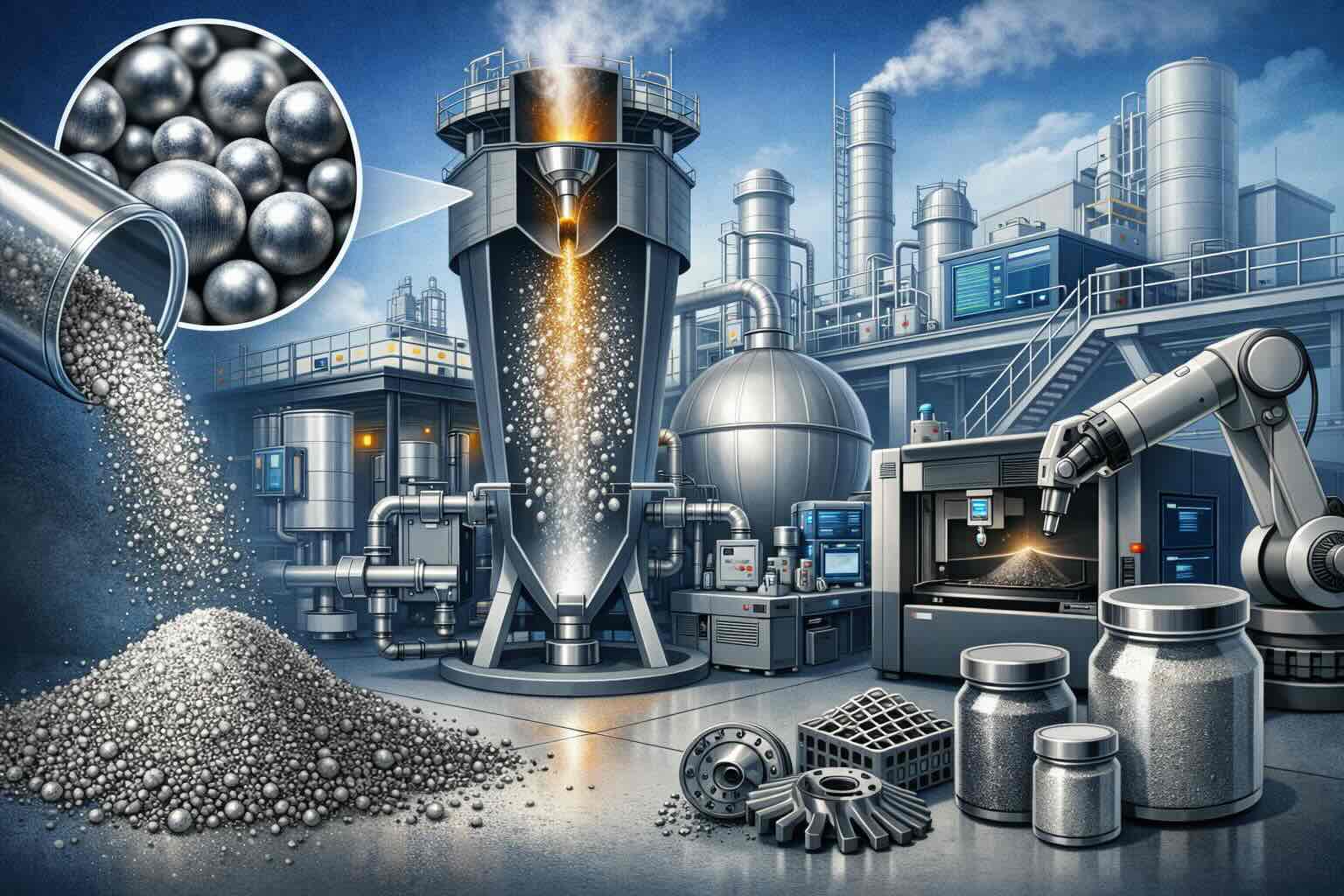

La manifattura additiva metallica basata su polveri (LPBF/SLM, E-PBF, DED su polveri, binder jetting con powder feedstock) può ridurre tempi di approvvigionamento e abilitare geometrie complesse, ma la scalabilità industriale dipende spesso da un fattore molto meno “visibile” della macchina: la disponibilità economica e ripetibile della polvere giusta, con specifiche coerenti e dati di qualifica. Quando una lega è nuova, o quando si tratta di leghe ad alta temperatura e “refrattarie”, il problema non è solo “produrre polvere”, ma produrla con qualità, granulometria, morfologia e pulizia controllate, in modo compatibile con i percorsi di qualificazione e con i vincoli di costo.

Il “dilemma” dei produttori di polveri: cambiare lega costa (e interrompe la produzione)

Un produttore di polveri metalliche, quando passa da una lega all’altra, deve gestire attività di pulizia/bonifica degli impianti (“cleanout”), controlli qualità e, spesso, tempi morti. Se lotti piccoli e sperimentali diventano la norma, il rischio è un modello economico instabile: downtime elevato, lotti non ottimizzati, costi unitari che crescono e disponibilità incerta per chi deve fare prove, definire finestre di processo e poi qualificare. Il risultato è una catena di fornitura che fatica a consegnare batch pilota senza generare frizioni su capacità produttiva e prezzi.

Che cos’è CAPP e cosa promette: produzione “pilot-scale” di polveri (~2000 lb)

Il Critical Alloy Powder Pilot (CAPP) nasce per costruire un percorso coordinato che porti polveri di leghe critiche a scala pilota, con l’obiettivo dichiarato di lotti nell’ordine di ~2000 libbre (circa 900 kg). L’idea è selezionare e prioritizzare le leghe che contano davvero per bisogni nazionali (difesa, aerospazio, energia), allineando domanda e offerta: prima si chiariscono priorità e requisiti, poi si procede in modo più rapido su identificazione, produzione e validazione del feedstock.

Governance: due advisory board per collegare missione pubblica e realtà industriale

Secondo quanto riportato da Ben DiMarco (Technology Transition Director di America Makes), CAPP imposta due organismi complementari: un Government Advisory Board (GAB), che porta priorità di missione e considerazioni di sicurezza nazionale, e un Industry Advisory Board (IAB) con 17 esperti da industria e accademia. Il punto chiave è evitare che la scelta delle leghe avvenga “in astratto”: l’IAB dovrebbe coprire l’intero ciclo, dalla chimica e dalla “master melt” fino all’atomizzazione, processing a valle e domanda applicativa, producendo raccomandazioni pratiche per la produzione pilota.

Il focus iniziale sull’atomizzazione EIGA: cosa significa in pratica

Nella fase iniziale, l’attenzione è posta su EIGA (Electrode Induction Melting Gas Atomization), un approccio di atomizzazione a gas in cui un elettrodo viene fuso per induzione e il metallo liquido viene atomizzato da un getto di gas, con l’obiettivo di ottenere particelle più sferiche e con caratteristiche utili per i processi powder-bed. In termini industriali, “scegliere EIGA” significa anche ragionare su quali leghe si prestano meglio, quali range granulometrici servono per le diverse macchine e quali parametri influenzano difetti come porosità da gas intrappolato o variabilità di scorrimento.

Dalla polvere “prodotta” alla polvere “qualificabile”: misure, standard e ripetibilità

Per rendere un feedstock davvero utilizzabile in produzione, non basta che la lega sia corretta “chimicamente”: servono dati ripetibili su distribuzione dimensionale, morfologia, scorrevolezza, contaminazioni, comportamento in stesa (powder spreading) e coerenza lotto-lotto. È qui che entrano in gioco sia le attività di misura e standardizzazione, sia i gap riconosciuti tra test di caratterizzazione e performance reale in macchina AM. In altre parole: CAPP accelera l’accesso alla polvere, ma la scalabilità passa anche dalla capacità di collegare specifiche misurabili a risultati riproducibili in processo e post-process.

Impatto atteso: tempi più brevi, finestre di processo più rapide, percorsi di qualifica meno lenti

Il valore che CAPP dichiara è ridurre i tempi “da anni a mesi” per avere accesso a polveri critiche, così da accelerare iterazioni di ricerca, definire prima le process window, e rendere più realistici i percorsi di qualifica. Un effetto collaterale importante è la pianificazione: se cambi lega e “cleanout” sono inevitabili, poterli programmare su una roadmap più affidabile riduce l’impatto su atomizzatori e sulle linee AM.

Resilienza e “multi-sourcing”: perché conta per difesa, aerospazio ed energia

Una produzione pilota domestica con processi validati crea le premesse per più fonti (multi-sourcing) e per una supply chain meno fragile. Per applicazioni con leghe refrattarie e ad alta temperatura—dove affidabilità e continuità contano quanto la prestazione—la resilienza della catena delle polveri diventa parte del rischio di programma: tempi, costi, disponibilità e coerenza del feedstock possono accelerare o bloccare qualifica e industrializzazione.

Cosa monitorare nel 2026: selezione leghe, risultati pilota e trasferimento verso produzione

Nel corso del 2026, gli elementi più concreti da seguire saranno: (1) quali leghe vengono effettivamente prioritarizzate e con quali requisiti di feedstock, (2) quali risultati emergono su qualità e ripetibilità dei lotti pilota, (3) come questi dati si traducono in prove di processo e in percorsi di qualifica. L’indicatore chiave non sarà “quanta polvere” viene prodotta, ma quanto rapidamente il sistema permette di passare da una polvere sperimentale a una polvere con dati e specifiche spendibili in ambito industriale.