Lega di titanio Ti6A14V: test di campioni stampati in 3D DMLS sotto carico statico

Mentre la stampa 3D metal continua ad espandersi per gli utenti industriali di tutto il mondo, lo studio di materiali come polveri, leghe uniche e una gamma di compositi. In questo studio, delineando le loro scoperte nella recente analisi ” Analisi della resistenza della lega di titanio Ti6A14V prodotta mediante l’uso di un metodo di produzione additiva in condizioni di carico statico “, i ricercatori si concentrano sull’uso della lega di titanio Ti6Al4V e sull’analisi completa delle proprietà meccaniche dopo la stampa tramite sinterizzazione laser diretta in metallo (DMLS).

Per molte applicazioni, i vantaggi della stampa 3D e dei processi di produzione additiva mettono in ombra metodi più convenzionali per la creazione di dispositivi come impianti dentali , componenti di motori a razzo , parti di automobili e altro ancora. Mentre una maggiore convenienza è la chiave, così è la capacità di molti utenti di creare parti che potrebbero non essere mai state possibili prima – o ancora più notevole, forse, è l’opzione per scansionare parti più vecchie che sono diventate obsolete e ricrearle tramite la stampa 3D (particolarmente utile in applicazioni come quelle automobilistiche e militari).

I dispositivi medici come gli impianti sono spesso realizzati in lega a causa dei seguenti vantaggi:

Elevate proprietà meccaniche

Bassa densità

Resistenza alla corrosione

biocompatibilità

Il trattamento termico è comune con l’uso di metalli, poiché migliora le proprietà meccaniche. Vengono spesso usati metodi come la pressatura isostatica a caldo (HIP); tuttavia, in questo studio, i ricercatori utilizzano la produzione additiva DMLS per creare i campioni da testare per le proprietà meccaniche praticabili.

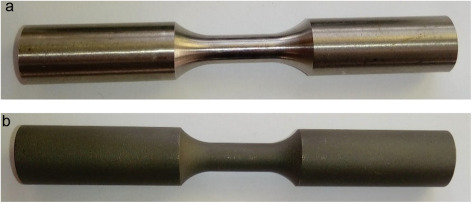

Il team ha creato campioni sotto forma di barre trafilate ricotte (diametro 12 mm) e un set creato tramite DMLS su una macchina EOS M280W , e successivamente ricotto.

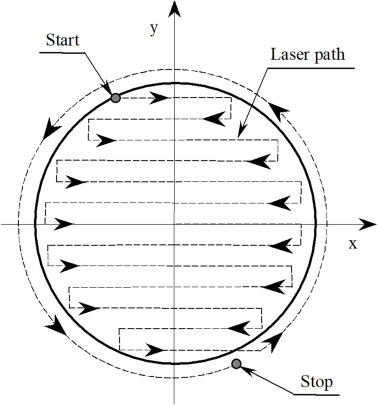

“Il processo di stampa è stato caratterizzato dai seguenti parametri: potenza laser 200 W, spessore minimo dello strato 30 μm, velocità di scansione fino a 7 m / s. La direzione di stampa del campione era coerente con l’asse Z “, hanno spiegato i ricercatori.

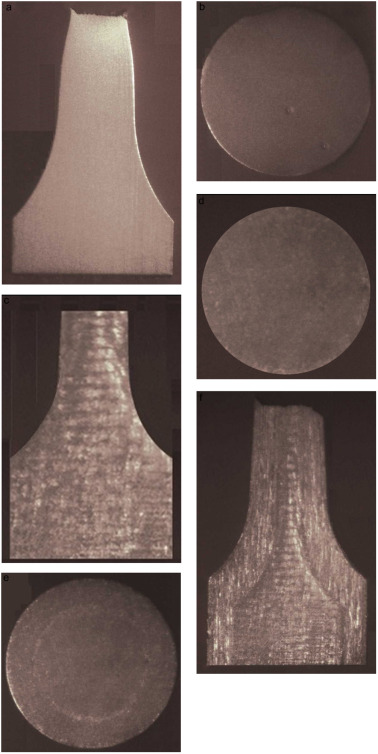

La resistenza dei primi campioni è risultata inferiore in confronto, mentre la durezza ha correlato valori diversi:

“La differenza nei risultati è legata al metodo di preparazione del campione mediante la tecnologia additiva e al carico esterno a cui è stata sottoposta”, hanno affermato i ricercatori.

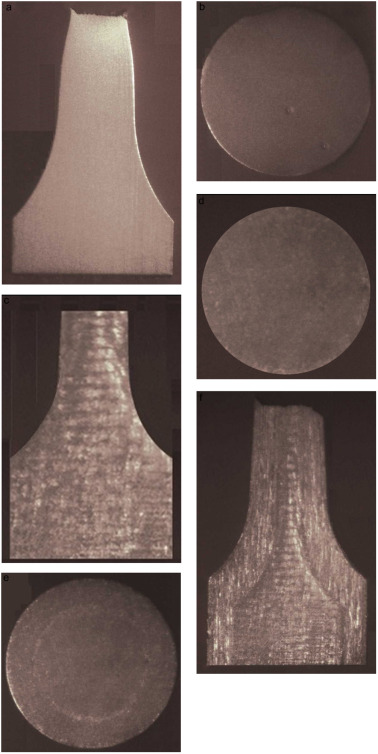

“Lievi variazioni del valore di durezza nel piano x di campioni non caricati indicano proprietà meccaniche simili del materiale prodotto con il metodo DMLS.”

Il team di ricercatori ha anche osservato che in questo caso, le variazioni di durezza (tra xy e xz) potrebbero essere dovute alla stampa 3D di grani di materiale, combinata con deformazioni causate dal carico assiale.

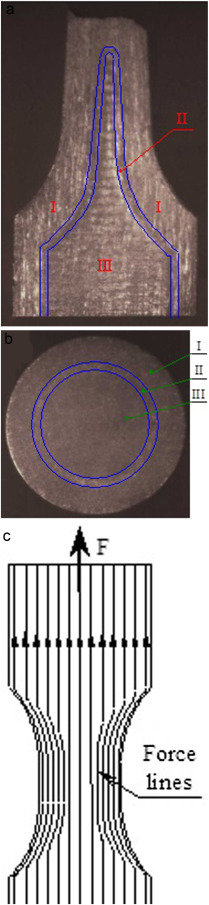

Il test delle macrostrutture DMLS di esempio ha dimostrato evidenti cambiamenti relativi al carico di trazione, indicando che potrebbe anche essere nuovamente dovuto alla stampa 3D, oltre a impostare i parametri e la direzione degli strati di materiale. I ricercatori hanno confrontato le macrostrutture sia prima che dopo il carico di trazione, rendendosi conto che si sono verificate deformazioni plastiche, chiaramente visibili a causa della linea di carico.

Poiché il titanio è oggi utilizzato in una serie di processi di stampa 3D e AM, questo materiale è una fonte di studio continua dall’uso con materiali compositi , a dispositivi medici come sterno o protesi d’anca , stampa con vetro e altro ancora.

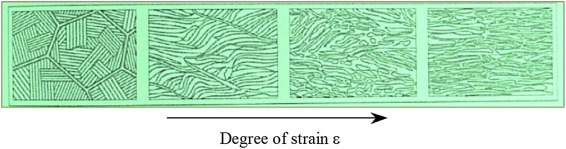

Presentazione schematica della formazione di microstrutture bifase della lega di titanio α + β bifase deformabile plasticamente nell’intervallo di temperature di transizione di fase α + β → β in funzione del grado di deformazione ε.

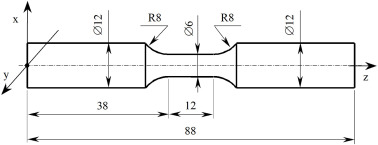

Macrostruttura del materiale Ti6Al4V risultante dal metodo di fabbricazione additiva DMLS prelevato da: (a) campioni lungo l’asse Z, (b) parte di presa del campione, (c) distribuzione delle linee di forza nel campione durante la forza di trazione; I – l’area dei cambiamenti significativi nella struttura del materiale risultante dall’azione della forza di trazione, II – area di transizione, III – area con impatto limitato della forza di trazione.

Campioni per prove di durezza: (a, b) campioni da una barra disegnata, (c, d) campioni realizzati con il metodo DMLS prima delle prove di trazione, (e, f) campioni realizzati con il metodo DMLS dopo prove di trazione.