APES presenta Matrix6D: un nuovo modello per la produzione di elettronica stampata in 3D

L’azienda Advanced Printed Electronic Solutions (APES) ha svelato, in occasione dell’evento RAPID + TCT, il proprio progetto per una piattaforma di produzione scalabile dedicata all’elettronica stampata in 3D. Sebbene esistano da tempo sistemi per la stampa additiva di circuiti e sensori, finora è mancata sul mercato una soluzione industriale realmente orientata alla produzione di serie. Con la presentazione di Matrix6D, APES propone un’infrastruttura modulare che punta a colmare questo divario.

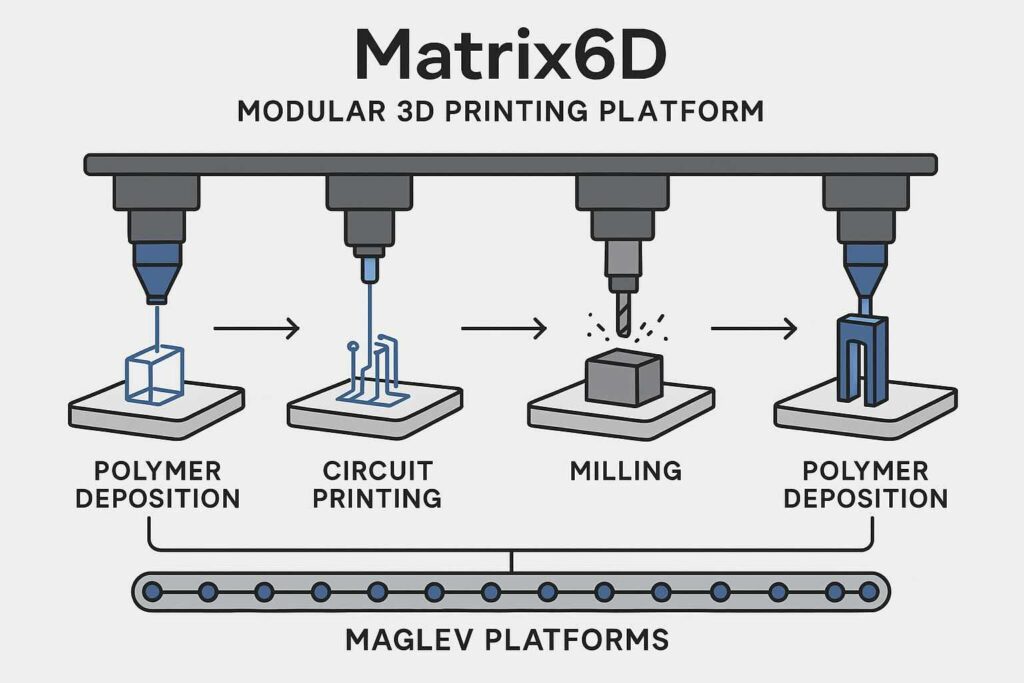

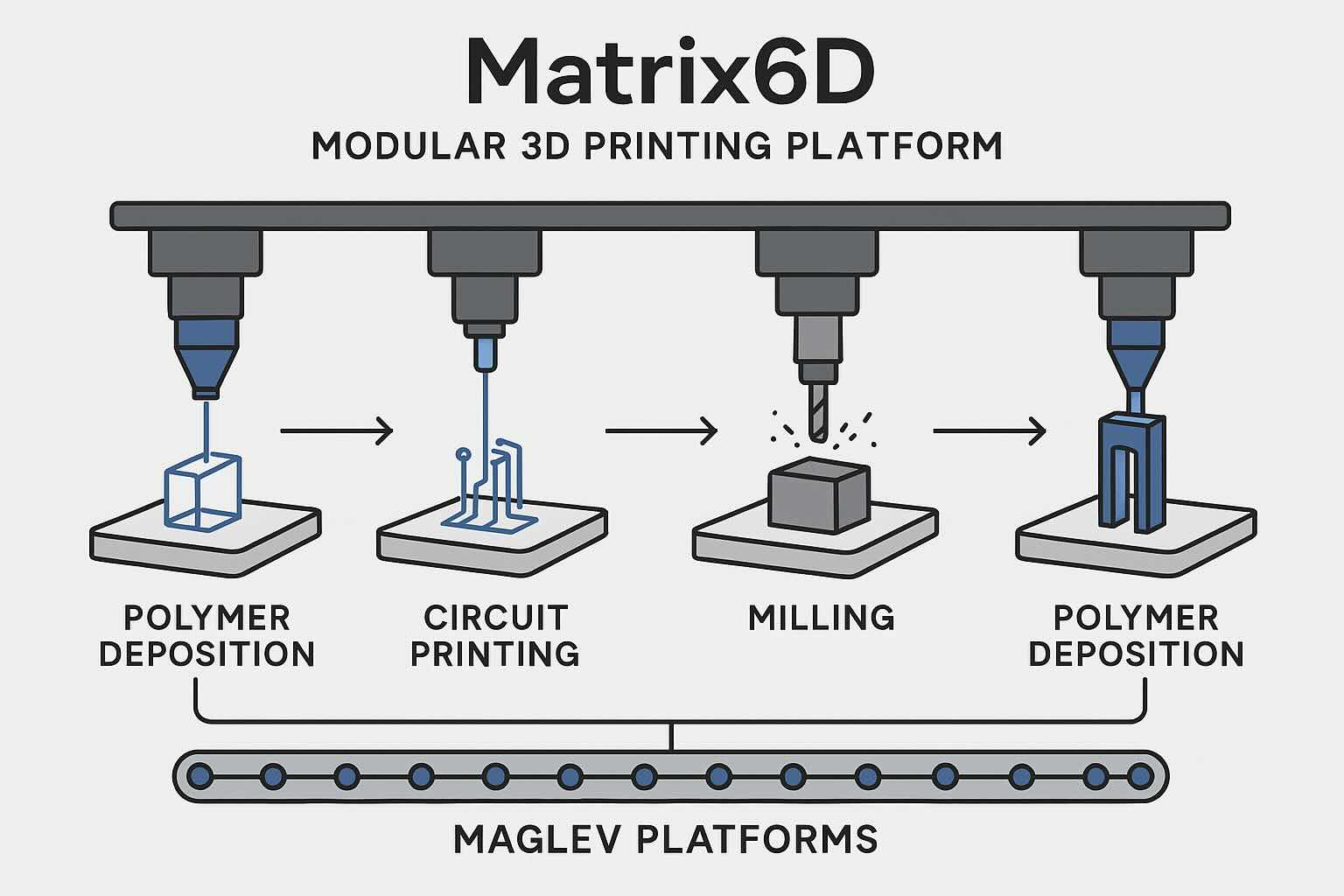

Una piattaforma modulare su base magnetica: il cuore del sistema Matrix6D

Il sistema Matrix6D si basa su un concetto inedito per la stampa elettronica additiva: piattaforme mobili a levitazione magnetica, che scorrono lungo una griglia modulare sotto una serie di teste di lavorazione diverse. Ogni piattaforma viene trasportata da una stazione all’altra senza contatto meccanico, grazie all’uso di magneti levitanti, una tecnologia già impiegata in settori come la produzione di semiconduttori, dove sono richiesti altissimi livelli di precisione.

Il processo produttivo può essere strutturato in più fasi, per esempio:

-

una prima testa deposita una scocca polimerica;

-

la piattaforma viene poi indirizzata a una testa che stampa i circuiti conduttivi;

-

successivamente, un’altra testa può procedere alla finitura meccanica con fresatura;

-

infine, il pezzo può tornare alla testa iniziale per completare l’involucro.

Questo flusso di lavoro può essere modificato liberamente, in base ai materiali impiegati o alla complessità del componente. Il sistema è pensato per supportare processi multipli in parallelo e per integrare più tecnologie di stampa nello stesso ambiente produttivo.

Architettura flessibile e resiliente per la fabbrica digitale

Il design modulare e multidirezionale della piattaforma consente una flessibilità operativa che va oltre quella dei tradizionali modelli “a linea” o “a circuito chiuso”. In un impianto Matrix6D è possibile:

-

aggiungere o rimuovere teste operative in base alle esigenze;

-

sostituire strumenti in caso di malfunzionamenti, mantenendo il sistema attivo;

-

reindirizzare dinamicamente le piattaforme, evitando tempi morti.

Questo significa che un guasto o un rallentamento su una singola stazione non paralizza l’intero flusso produttivo. Una testa ridondante può subentrare in caso di ritardi o anomalie, aumentando la resilienza del sistema senza aumentare in modo significativo i costi operativi.

Un approccio adattivo, definito dal software e orientato alla produzione reale

Secondo Rich Neill, CEO di APES, Matrix6D nasce per rispondere a una domanda costante da parte del mercato: come passare dalla prototipazione alla produzione scalabile nella stampa 3D? La proposta consiste in una “fabbrica software-definita”, altamente configurabile, che consente la personalizzazione su larga scala con un’infrastruttura concepita per adattarsi rapidamente a diversi volumi e tipologie di produzione.

Il sistema si articola in una griglia configurabile, in cui ciascuna stazione è intercambiabile e può ospitare differenti tipologie di testa. L’elenco delle tecnologie supportate comprende:

-

inkjet printing;

-

direct ink writing;

-

deposito di materiali conduttivi;

-

pick-and-place per componenti elettronici;

-

aerosol jet;

-

polimerizzazione e finitura termica;

-

fresatura e post-processing;

-

estrusione di materiali plastici.

Ogni modulo include funzionalità di calibrazione autonoma e può essere personalizzato per operare con livelli differenti di precisione e scala, adattandosi sia a produzioni in serie che a componenti singoli complessi. Il sistema è inoltre integrabile con strumenti di controllo qualità e tecnologie di scansione metrologica.

Applicazioni previste e primi settori di adozione

APES prevede che le prime applicazioni della piattaforma riguarderanno:

-

la produzione di circuiti stampati (PCB);

-

il packaging per circuiti integrati (IC);

-

la realizzazione di componenti ottici su scala micro.

Ogni parte prodotta può essere serializzata, parallelizzata o personalizzata, in base alle esigenze applicative. Questo rende Matrix6D adatto a settori come quello biomedicale, aerospaziale, elettronico e dell’automazione, dove la combinazione di precisione, tracciabilità e flessibilità rappresenta un valore strategico.

Dimostrazione pubblica e software di gestione del flusso produttivo

Una versione dimostrativa del sistema è visibile allo stand 1325 della fiera RAPID + TCT, dove APES mostra anche il software di controllo che gestisce i movimenti delle piattaforme, l’assegnazione delle operazioni e il monitoraggio in tempo reale delle condizioni del sistema. Questo livello di orchestrazione software è un elemento essenziale per assicurare l’efficienza dell’intero impianto.

Il sistema può, ad esempio, riconoscere un errore su un componente e inviare la piattaforma a una stazione che rimuove l’ultimo strato stampato, minimizzando gli scarti e i tempi di inattività. Con dati operativi sufficienti, l’algoritmo è anche in grado di ottimizzare l’ordine delle operazioni, adattando la catena produttiva in modo dinamico.

Una proposta concreta per l’industria dell’elettronica stampata in 3D

Matrix6D non è una semplice evoluzione tecnologica, ma una riprogettazione completa della fabbrica per componenti elettronici stampati in 3D, basata su criteri di modularità, automazione, adattabilità e integrazione software. È una risposta alla crescente domanda di produzione digitale decentralizzata e flessibile, capace di superare le limitazioni dei processi convenzionali.

Nel panorama della produzione elettronica, in cui la miniaturizzazione, la rapidità di iterazione e l’affidabilità sono essenziali, sistemi come Matrix6D possono rappresentare una nuova direzione per la manifattura additiva.