Solo pochi anni fa, la FDA ha approvato il primo Molibdeno-99 (Mo-99) prodotto internamente senza l’uso di uranio altamente arricchito (HEU). Questo isotopo medico aiuta i radiologi a rilevare la carie ossea, le malattie cardiache e alcuni tipi di tumori che sono difficili da trovare e, nel 2018 , la National Nuclear Security Administration ( NNSA ) del Dipartimento degli Stati Uniti ha riferito che il Mo-99 è stato utilizzato in oltre 40.000 medici procedure quotidiane negli Stati Uniti – un numero che è probabilmente aumentato. Quindi un team di scienziati del laboratorio nazionale Argonne del DOE si è rivolto alla stampa 3D per cercare di ottenere il massimo da questo importante isotopo.

“Ogni anno, i medici fanno affidamento sul Molibdeno-99 per condurre milioni di procedure mediche per diagnosticare malattie come le malattie cardiache o il cancro. Ma i produttori di questo isotopo medico mancavano di un modo semplice ed economico per riciclarlo – fino ad ora “, ha dichiarato Dave Bukey, il responsabile delle comunicazioni integrate di Argonne.

Argonne, il primo laboratorio nazionale della nazione, impiega persone provenienti da oltre 60 nazioni e lavora per trovare soluzioni a importanti problemi nazionali nella scienza e nella tecnologia, passando spesso alla stampa 3D per risolverli. Il laboratorio lavora spesso con ricercatori di altre società, università e agenzie per aiutare a risolvere questi problemi, nonché per far avanzare la leadership scientifica della nazione.

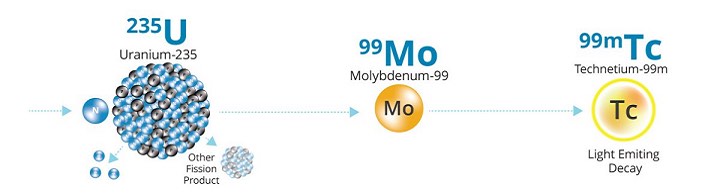

Mo-99 decade in tecnezio- 99 m, che viene quindi utilizzato dai radiologi per sviluppare prodotti farmaceutici per procedure mediche. Può essere fatto da molibdeno arricchito, ma sicuramente non è economico, costa circa $ 1.000 al grammo. Ma ora, è possibile aumentare il riciclo del molibdeno arricchito isotopicamente, Mo- 98 o 100, per la prima volta negli Stati Uniti, grazie al metodo di riciclaggio di Argonne e ad alcune parti stampate in 3D.

Questo metodo è stato introdotto per la prima volta nel 2015 dal responsabile del programma Mo-99 del laboratorio, Peter Tkac e dal suo team, ed è più veloce, più affidabile ed economico.

Tkac ha dichiarato: “Il nostro metodo originale sarebbe stato molto difficile da automatizzare”.

Il processo di riciclo originale del team per il molibdeno arricchito è stato, come Bukey ben descritto in un post di Argonne , “noioso”. Insieme ad altri prodotti chimici corrosivi, il molibdeno arricchito usato è stato convertito in una soluzione acida, quindi purificato con provette e imbuti in un lungo processo in più fasi.

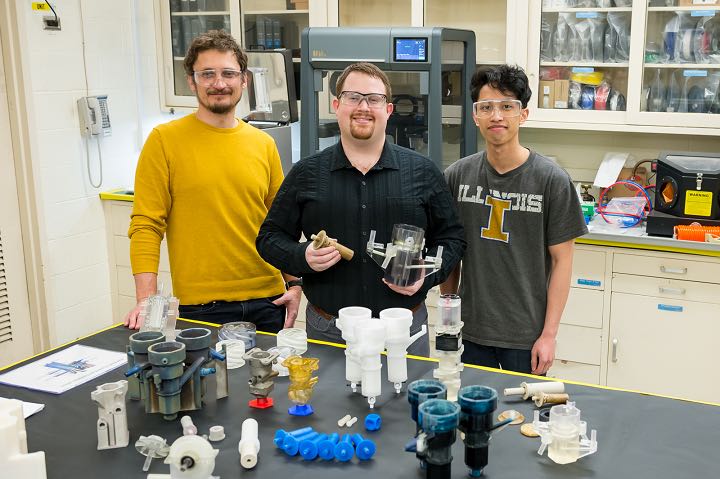

Nel 2016, Tkac e altri ricercatori hanno rivolto la loro attenzione all’automazione del processo, insieme all’ingegnere aerospaziale, esperto di stampa 3D e al collega dipendente di Argonne Peter Kozak. Invece di affidarsi agli imbuti e alle provette, hanno invece usato contattori acrilici stampati in 3D, che usano la forza centrifuga (agisce verso l’esterno su un corpo che si muove attorno a un centro) per ruotare e separare i prodotti chimici.

“Abbiamo stampato ciascun contattore in un unico pezzo con funzioni ottimizzate e meno connessioni esterne. Questo ci consente di spingere il liquido attraverso il sistema nel modo più rapido e affidabile possibile “, ha spiegato Kozak.

Questi contattori stampati in 3D hanno reso il riciclaggio del molibdeno arricchito più efficiente e meno costoso, secondo il team di ricerca, che comprende Alex Brown e Brian Saboriendo. Un articolo pubblicato nel Journal of Solvent Extraction and Ion Exchange a dicembre ha spiegato che questo processo di riciclaggio aggiornato è stato in grado di separare meglio il molibdeno arricchito da potassio e altri contaminanti.

Tuttavia, il team ha riscontrato un problema: dopo circa 15 ore di funzionamento, i contattori in plastica stampati in 3D sono stati corrosi dall’acido cloridrico utilizzato nel processo di riciclaggio.

Kozak ha dichiarato: “Il nostro esperimento ha avuto successo. Ma se vuoi passare alla piena produzione, hai bisogno di materiale che sopravviva a lungo. ”

Tkac e Kozak scoprirono presto il polietereterchetone, o PEEK, che è più resistente della plastica acrilica originale che stavano usando e resiste anche ai solventi organici e agli acidi minerali del metodo di riciclaggio Argonne. Tuttavia, PEEK si restringe durante la stampa 3D, causando la deformazione del materiale, quindi Kozak ha modificato la temperatura e la velocità della ventola della stampante 3D per compensare questa difficoltà. Ciò ha permesso al team di stampare in 3D i propri contattori da PEEK, rendendoli più forti e più flessibili. Ora possono riciclare il molibdeno arricchito in modo rapido, efficiente ed economico, grazie alle parti in PEEK stampate in 3D che possono resistere alle sostanze chimiche che separano il Mo-99 da altri materiali durante il processo di riciclaggio.

L’ufficio di difesa nucleare della Nonproliferazione nucleare della DOE e l’Ufficio per la gestione e la minimizzazione dei materiali hanno sostenuto questa importante ricerca.