Axtra Workflow: ecosistema connesso dalla stampa 3D alla post-elaborazione

Axtra3D presenta Axtra Workflow, un ecosistema pensato per trasformare una linea di stampa 3D a resina in un processo industriale coerente, tracciabile e validabile. Il workflow collega in modo nativo la preparazione del job di stampa, la produzione sulle macchine Lumia X1, le fasi di lavaggio e polimerizzazione con i sistemi Axtra.Wash e Axtra.Cure, e l’analisi dei dati tramite la piattaforma Axtra.Insight. Tutto ruota attorno alle esigenze di settori regolamentati e ad alto valore aggiunto, come aerospazio, medicale, dentale e utensileria, dove stabilità dei parametri e documentazione del processo sono condizioni indispensabili.

Obiettivo: superare i workflow frammentati nella manifattura additiva

Molti utenti industriali di stereolitografia si ritrovano a combinare stampanti, sistemi di lavaggio, forni UV e software di fornitori diversi, con la conseguenza di dover agire come integratori di sistema. Axtra3D dichiara di voler eliminare questo problema offrendo una catena di processo coordinata, in cui hardware, materiali e software sono progettati per lavorare insieme fin dall’inizio. La logica è fornire un workflow in cui i parametri non si perdono tra uno step e l’altro, ma accompagnano il pezzo dalla preparazione alla parte finita, con tracciabilità e controlli coerenti lungo tutta la linea.

Componenti del workflow: Volume, Axtra.HS, Lumia X1, Axtra.Wash, Axtra.Cure, Axtra.Insight

All’interno di Axtra Workflow, Axtra3D combina diversi moduli:

-

Volume: software di print setup per preparare i job di stampa, gestire le code e coordinare flotte di stampanti.

-

Axtra.HS: sistema per la gestione e il mantenimento dei materiali resinosi.

-

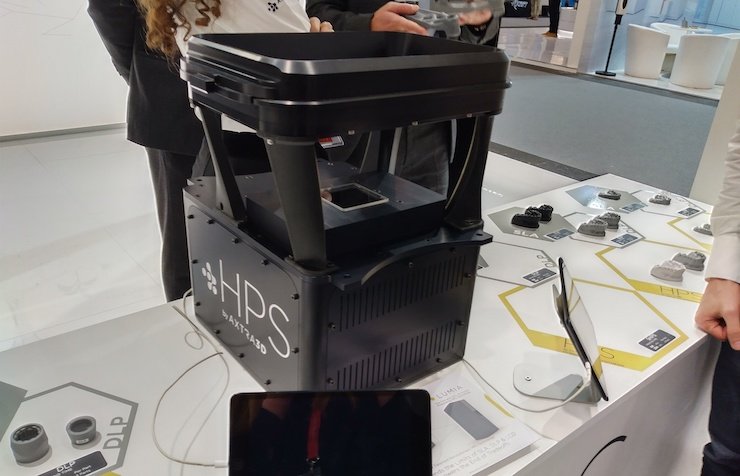

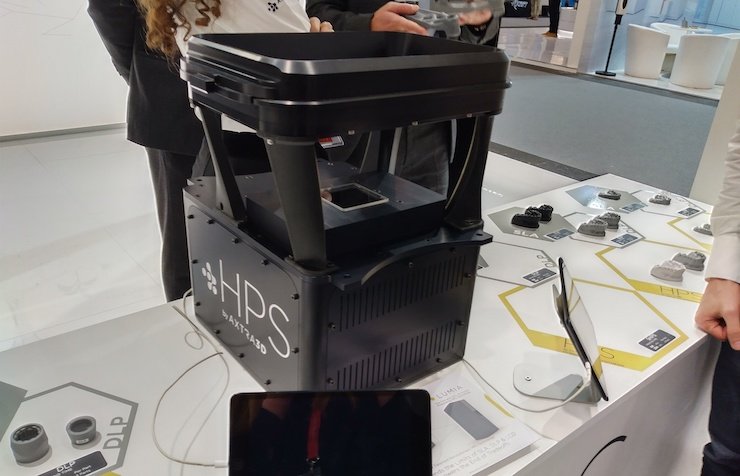

Lumia X1: stampante 3D Hi-Speed SLA basata sulla tecnologia Hybrid PhotoSynthesis (HPS) e sul sistema di separazione TruLayer.

-

Axtra.Wash: unità per il lavaggio e l’asciugatura automatica dei pezzi.

-

Axtra.Cure: sistema di post-curing che unisce irraggiamento UV e trattamento termico.

-

Axtra.Insight: piattaforma dati per monitoraggio, analisi e validazione del processo.

L’insieme costituisce un workflow che va dalla preparazione del file alla validazione del lotto, con l’obiettivo di fornire un “ecosistema connesso” piuttosto che singoli prodotti indipendenti.

Axtra.Wash: lavaggio e asciugatura automatizzati con profili guidati dal materiale

Il modulo Axtra.Wash si occupa della rimozione controllata della resina non polimerizzata e dell’asciugatura finale. Il sistema supporta più serbatoi per diversi fluidi di lavaggio e consente di utilizzare fino a tre media di pulizia all’interno dello stesso ciclo, così da adattarsi a resine con caratteristiche differenti, inclusi materiali per applicazioni dentali e industriali.

I profili di lavaggio e asciugatura possono essere importati direttamente dal software Axtra3D in base al materiale e al tipo di parte, riducendo le regolazioni manuali dell’operatore. Axtra.Wash offre sia funzionamento connesso (telematica e integrazione con Axtra.Insight) sia modalità completamente offline, in modo da adattarsi anche a contesti con vincoli IT o requisiti di segregazione di rete.

Axtra.Cure: camera UV e trattamento termico in un unico sistema

Il modulo Axtra.Cure combina post-curing UV e trattamento termico in un’unica macchina. La camera UV utilizza tre bande di lunghezze d’onda indipendenti (355, 385 e 405 nm) per adattare il profilo di esposizione alle diverse formulazioni di resina.

Il sistema integra inoltre un controllo termico che consente cicli fino a temperature elevate quando richiesto dal materiale e dal profilo di post-curing, in modo da ottimizzare resistenza meccanica e stabilità dimensionale. Sensori dedicati monitorano in tempo reale la potenza UV effettiva, così da certificare che ogni ciclo rispetti i parametri previsti. I profili di cura possono essere importati dalla libreria materiali Axtra3D oppure definiti in modo specifico per applicazioni particolari, mantenendo comunque la tracciabilità tramite Axtra.Insight.

Axtra.Insight: più di 150 sensori per monitoraggio, tracciabilità e manutenzione predittiva

La piattaforma Axtra.Insight è il centro di raccolta e analisi dei dati di processo. Axtra3D descrive un sistema che aggrega informazioni provenienti da oltre 155 sensori distribuiti sulla stampante Lumia X1 e sulle periferiche Axtra.Wash e Axtra.Cure.

Tra le funzioni principali:

-

Monitoraggio layer-by-layer del job di stampa, con possibilità di associare eventi specifici (allarmi, deviazioni sui parametri, correzioni) a singoli strati.

-

Job history completa, utile per audit interni e per la documentazione verso clienti o enti regolatori.

-

Fleet reporting: gestione di più sistemi Axtra3D con vista aggregata sulle prestazioni e sui tassi di utilizzo.

-

Integrazione con MES e sistemi qualità per connettere il workflow AM al resto dello stabilimento.

-

Manutenzione predittiva, basata su analisi delle tendenze dei sensori e sugli stati delle macchine.

L’obiettivo è trasformare la linea di stampa in una fonte continua di dati, così da ridurre fermi non programmati e favorire processi ripetibili anche su lotti complessi e multi-materiale.

Lumia X1 v25: cuore del sistema con HPS e TruLayer

Al centro dell’ecosistema c’è la stampante Lumia X1, ora aggiornata alla versione v25. Il sistema utilizza la tecnologia Hybrid PhotoSynthesis (HPS) per combinare un motore di esposizione ad alta risoluzione con una produttività elevata, affiancata da TruLayer, un metodo di separazione rapida del layer per ridurre i tempi di ciclo e gli stress sul pezzo durante il distacco.

Gli aggiornamenti annunciati comprendono:

-

Revisione dell’hardware TruLayer e della cinematica della macchina.

-

Encoder e controlli gantry più precisi, per migliorare ripetibilità e accuratezza.

-

Auto-recalibrazione Z, che riduce la dipendenza da interventi manuali.

-

Una nuova interfaccia HMI con visualizzazione in tempo reale dei principali sensori.

La Lumia X1 è proposta per applicazioni industriali, dentali, aerospaziali e di utensileria, con una gamma di resine che include materiali per prototipi funzionali, componenti finali e applicazioni dentali specialistiche.

Volume v25 e workflow dedicati: gestione integrata dei job e delle flotte

Il software Volume, aggiornato anch’esso alla versione v25, svolge la funzione di centro di controllo per la preparazione dei job e la gestione di più sistemi Axtra3D. La piattaforma integra motori di slicing dedicati per laser e DLP, supporta workflow ibridi che sfruttano sia HPS sia DLP e include un flusso dedicato Axtra.Dental per i laboratori odontotecnici.

Tra le funzionalità indicate:

-

Orientamento automatico dei pezzi e strategie di supporto ottimizzate per HPS.

-

Gestione centralizzata delle code di stampa e delle configurazioni delle macchine.

-

Profili di stampa salvabili e condivisibili, pensati per essere usati come “ricette” di processo.

-

Funzione SKIP Support, che affida al DLP la generazione dei supporti e a HPS la geometria principale, per bilanciare velocità e qualità.

Collaborazione con Protolabs e focus sulla produzione “seriamente” SLA

Nel lancio di Axtra Workflow, Axtra3D collega il nuovo ecosistema alle collaborazioni in corso con partner come Protolabs, che ha ampliato il proprio portafoglio di materiali validati per la tecnologia Hi-Speed SLA di Axtra3D a quattro resine aggiuntive. L’obiettivo è rispondere a richieste che vanno oltre il semplice prototipo estetico, verso componenti SLA utilizzati in contesti produttivi o quasi-produzione.

Secondo le comunicazioni ufficiali, Axtra Workflow viene presentato come un ambiente connesso per continuità dei dati, rilascio dei materiali e monitoraggio dei processi, progettato per utenti che devono standardizzare i propri flussi e scalare da pochi pezzi a volumi più consistenti senza riprogettare ogni volta la catena di post-processing.

Disponibilità e roadmap: focus su Formnext 2025 e oltre

Axtra3D indica che Axtra.Insight, la versione aggiornata della Lumia X1 e il software Volume v25 risultano già disponibili per installazioni presso utenti industriali e service. I moduli Axtra.Wash e Axtra.Cure sono annunciati con disponibilità a partire dal secondo trimestre 2026, con dimostrazioni coordinate previste durante Formnext 2025 a Francoforte.

In questo quadro, Axtra Workflow viene posizionato come tassello centrale nella strategia Axtra3D: non solo fornire una stampante veloce, ma un ambiente di produzione completo in cui hardware, materiali e software condividono una logica comune, pensata per applicazioni certificate e per lotti ripetitivi in diversi settori industriali.