BAM (Istituto federale per la ricerca e il controllo dei materiali) presenterà il loro nuovo laboratorio dedicato alla produzione additiva il 15 giugno durante la Giornata dell’Innovazione per le medie imprese, organizzata dal BMWK. Come parte del progetto pilota dell’Iniziativa per l’Infrastruttura Digitale della Qualità (QI-Digital), gli esperti di BAM stanno collaborando con istituzioni e aziende partner per sviluppare soluzioni innovative per garantire la qualità digitale lungo l’intera catena di produzione additiva.

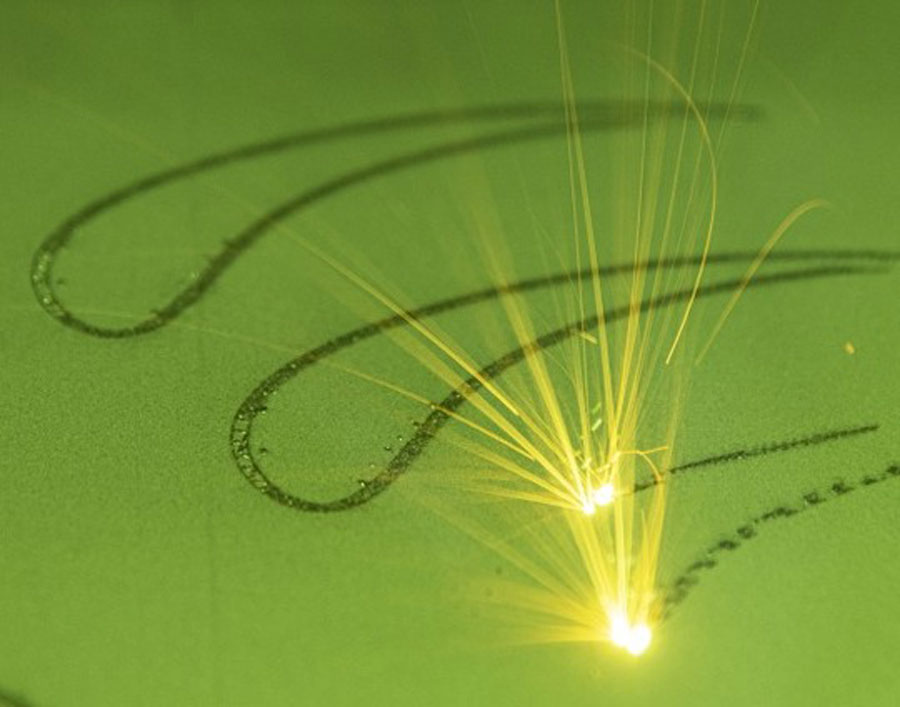

La stampa 3D in metallo offre nuove opportunità all’industria per accelerare lo sviluppo dei prodotti e migliorare le prestazioni. Nella produzione additiva basata su polvere, il materiale in polvere viene stratificato e fuso utilizzando un laser, consentendo la creazione di geometrie complesse, stabili e leggere con cavità e strutture reticolari. Tuttavia, all’aumentare della complessità, cresce anche il rischio di errori.

Il vero laboratorio di produzione additiva per le medie imprese si dedica allo sviluppo di metodi per garantire una qualità costante dei componenti. Questo laboratorio fa parte del centro di competenza Additive Manufacturing AM@BAM, che riunisce l’esperienza di BAM per promuovere l’uso della tecnologia nelle applicazioni critiche per la sicurezza.

“Il nostro obiettivo è digitalizzare l’intero processo produttivo”, spiega Martin Epperlein, coordinatore del progetto. “In questo modo possiamo individuare tempestivamente eventuali problemi e implementare misure di garanzia della qualità in modo mirato.” In collaborazione con i partner del progetto QI, verrà creata una “cassetta degli attrezzi” digitale che fornirà, tra le altre cose, macchine standard intelligenti e leggibili, nonché report di test e certificati digitali.

Le prime azioni del progetto sono già state messe in atto: oltre agli investimenti in sistemi all’avanguardia, è stata creata una rete per il laboratorio reale. Tutti i sistemi, dal sistema di stampa multi-laser al forno per il trattamento termico e allo scanner 3D, sono collegati in rete e raccolgono continuamente dati durante il processo di produzione. Utilizzando l’intelligenza artificiale, il team analizza i grandi volumi di dati per individuare informazioni rilevanti per la qualità e sviluppare algoritmi per il rilevamento automatico dei difetti.

Un altro obiettivo è lo sviluppo di geometrie di riferimento, che sono fondamentali per garantire la qualità, l’accuratezza e la comparabilità delle parti stampate e per stabilire standard di riferimento. In collaborazione con il Physikalisch-Technische Bundesanstalt (PTB), i ricercatori stanno sviluppando un corpo di prova che servirà come riferimento per garantire che le dimensioni e le caratteristiche effettive delle parti stampate corrispondano alle specifiche richieste.