Introduzione al nuovo approccio di nanostampa e metallizzazione

Un gruppo di ricercatori dell’Università di Bilkent e dell’Università Tecnologica di Nanyang ha messo a punto un processo in grado di coniugare la stampa 3D su scala nanometrica con la deposizione elettrolitica di metalli, aprendo la strada alla realizzazione di componenti RF (radio-frequenza) di precisione avanzata. L’obiettivo principale consiste nell’eliminare le limitazioni tipiche delle tecniche litografiche tradizionali, quali spessore dei layer vincolato, pareti laterali irregolari e ridotte opzioni di materiale.

Polimerizzazione a due fotoni per geometrie submicrometriche

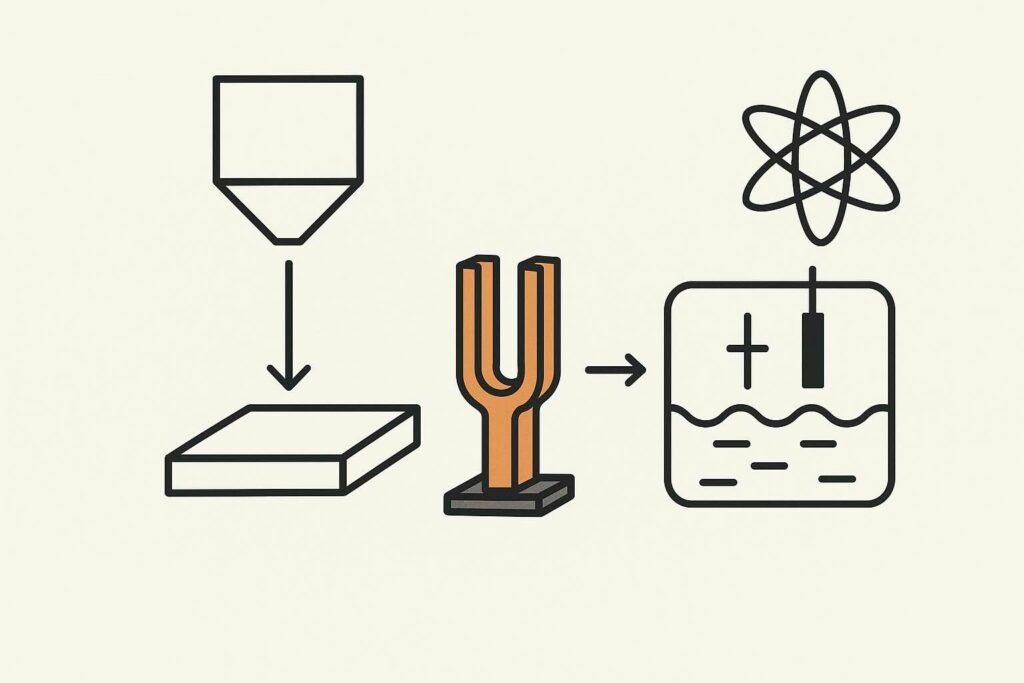

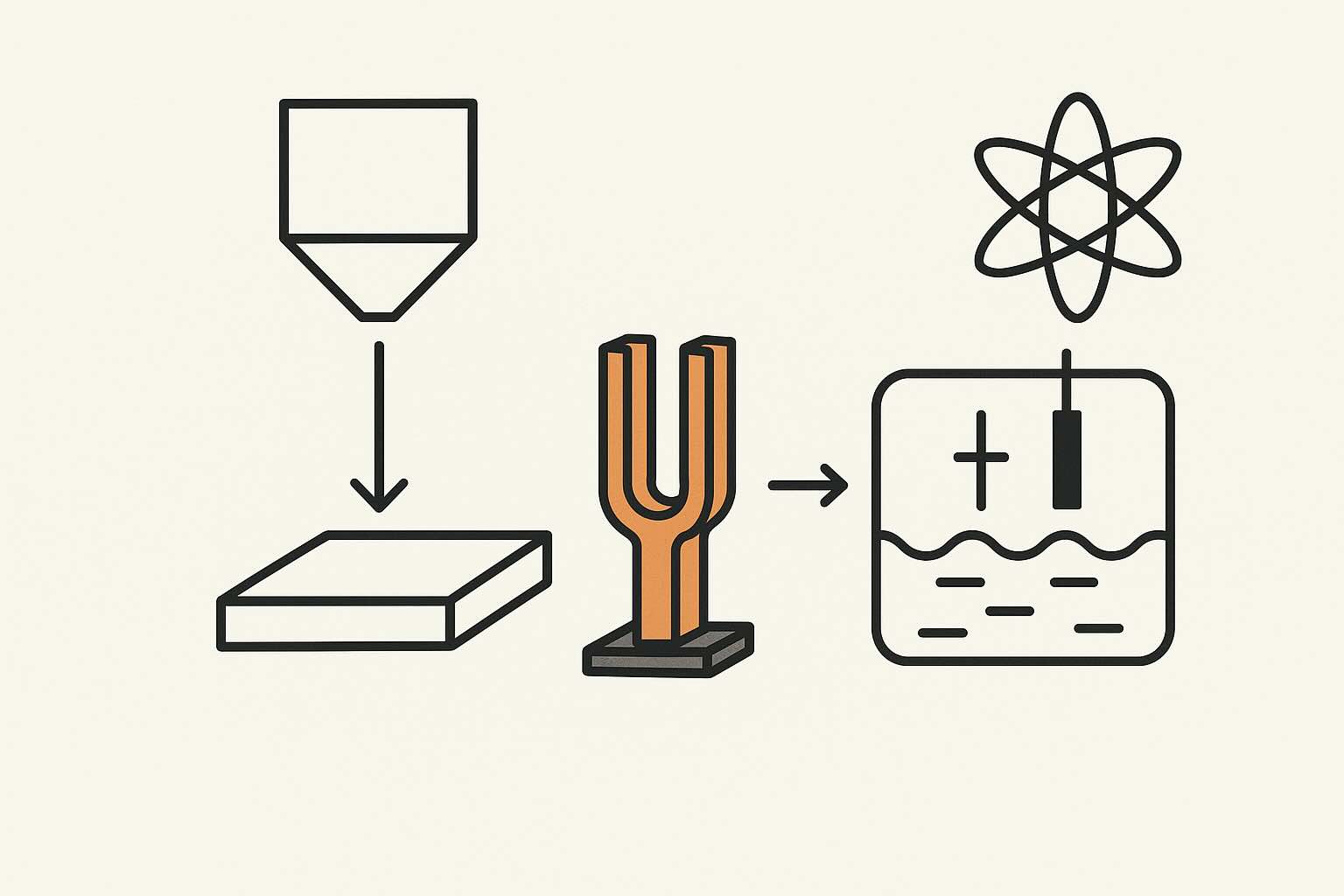

Il primo stadio del metodo si fonda sulla polimerizzazione a due fotoni (2PP), una tecnologia in grado di creare strutture polimeriche con dettagli inferiori al micrometro. In questa fase vengono generate cavità risonanti con profili estremamente regolari e rapporto altezza-larghezza fino a 1:4. La capacità di riprodurre forme complesse, come canali interni e punte sottili, supera i 10 µm di risoluzione geometrica e consente la fabbricazione di risonatori destinati alla gamma di frequenze tra 4 e 6 GHz.

Deposizione elettrolitica e incisione selettiva

Una volta realizzate le strutture polimeriche, il passo successivo prevede la metallizzazione tramite un bagno elettrochimico di rame, seguito da un’incisione a secco selettiva che rimuove la matrice organica residua. Il risultato è costituito da microcomponenti in rame con pareti perfettamente verticali e superfici prive di irregolarità. L’altezza delle strutture supera i 10 µm, mentre la larghezza si mantiene nell’ordine di 2–3 µm, garantendo un’elevata stabilità dimensionale.

Ottimizzazione dei parametri di risonanza

Modificando in modo controllato la geometria del rivestimento metallico – in particolare lo spessore della deposizione – gli scienziati hanno ottenuto un incremento dei fattori Q (fattori di qualità) di sei o sette volte rispetto alle versioni non ottimizzate. Allo stesso tempo, è stato possibile spostare la frequenza di risonanza fino a 200 MHz, offrendo ampi margini di adattamento alle specifiche applicazioni RF.

Processo di ricottura e robustezza strutturale

Per migliorare ulteriormente la coesione dei microelementi in rame, il team ha introdotto una fase di ricottura rapida, che favorisce la cristallizzazione del metallo e rinforza i legami interni. Le analisi condotte al microscopio elettronico hanno confermato l’integrità delle superfici e la fedeltà delle dimensioni progettate, segnalando la possibilità di utilizzare questi componenti in ambienti operativi anche gravosi.

Applicazioni previste e scenari futuri

La combinazione di nanostampa e metallizzazione trova impieghi potenziali in diversi settori:

-

Sensori wireless per rilevamento remoto, grazie alla capacità di operare a frequenze specifiche e con alta efficienza di risonanza.

-

Dispositivi biomedicali indossabili, dove la miniaturizzazione è cruciale per integrare antenne e circuiti sulle superfici del corpo.

-

Microsistemi integrati destinati alle reti 5G e all’Internet delle cose (IoT), in cui la compresenza di alte prestazioni e ridotte dimensioni è imprescindibile.

Gli autori dello studio prevedono di estendere il metodo all’impiego di altri materiali funzionali e di sviluppare strutture multistrato, amplificando le possibilità di progettazione per i componenti di prossima generazione.