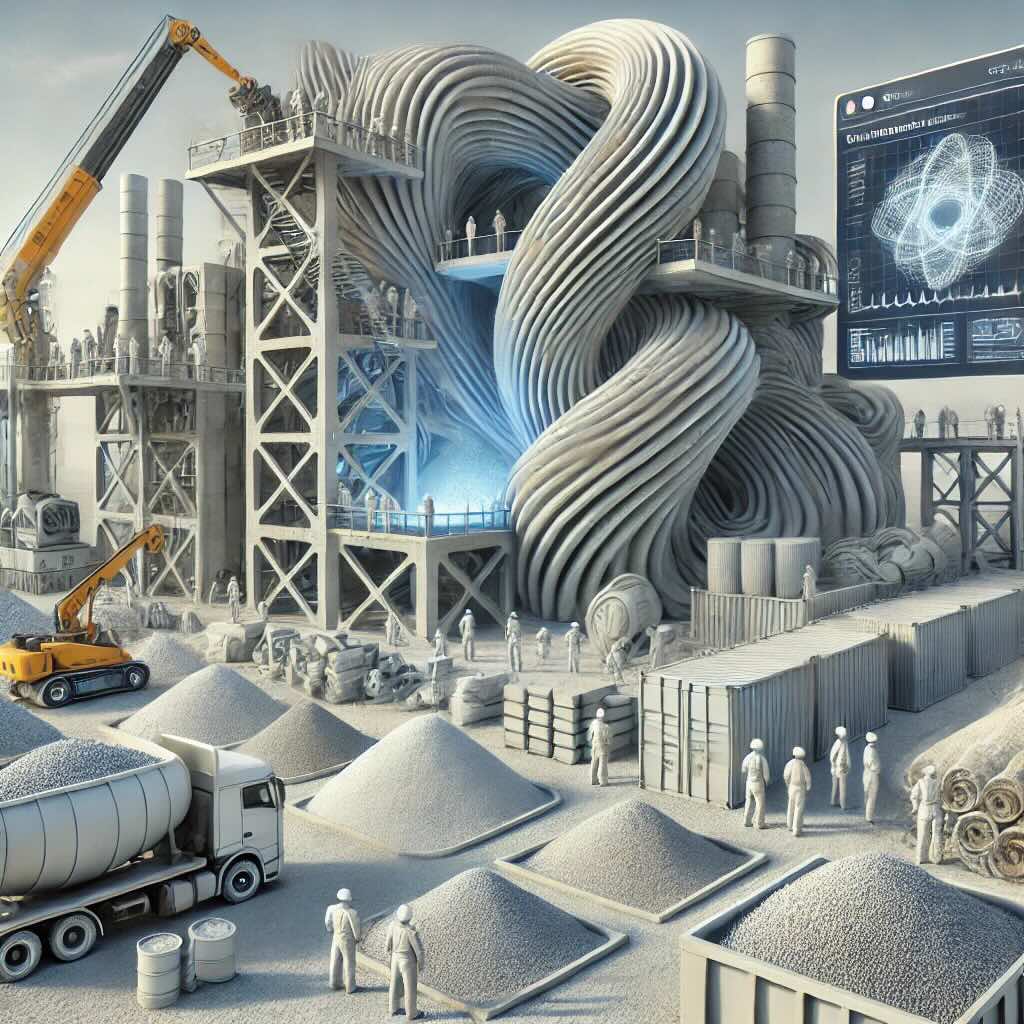

Evoluzione della stampa 3D in edilizia

Negli ultimi anni, la stampa 3D nel settore delle costruzioni ha attirato l’attenzione soprattutto per l’estrusione di calcestruzzo direttamente in cantiere. Metodi come il «Contour Crafting» di Sundberg e Khoshnevis o il processo a base di leganti messo a punto da Enrico Dini hanno aperto la strada, ma senza apportare novità fondamentali. La maggior parte delle soluzioni si limita infatti ad accoppiare una pompa per calcestruzzo a un telaio a portale o a un braccio robotico, mentre la lavorazione in resina rimane marginale.

Progress Group e il salto dimensionale

Progress Group, azienda italiana con circa 300 milioni di dollari di fatturato, si è affermata sin dagli anni Duemila come protagonista nella produzione di impianti per prefabbricazione di elementi in calcestruzzo. Con filiali in nove Paesi, offre software di gestione MES, linee di taglio a nastro, impianti a carosello e soluzioni personalizzate per lastre di grande formato. Di recente, ha lanciato il processo SPI (Selective Paste Intrusion), ideato presso il suo centro di Bressanone, che porta la stampa con legante (binder jetting) a un nuovo livello di precisione.

Il processo SPI: dettaglio e modularità

SPI permette di stampare strati di soli 3 mm all’interno di un volume di lavoro di 4 × 2,5 × 1 m. Il procedimento prevede una prima fase di deposizione di sabbia secca (1–3 mm), seguita dall’iniezione selettiva del legante attraverso testine inkjet. Il letto di particelle inerte funge da supporto integrato, rendendo realizzabili geometrie complesse con mensole sporgenti e volumi sottili senza necessità di casseforme tradizionali. Il materiale non legato viene recuperato e riciclato, riducendo gli sprechi.

Vantaggi rispetto alla stampa in opera

A differenza delle tecnologie on-site, SPI viene implementato in stabilimento, garantendo:

-

Indipendenza dalle condizioni atmosferiche, con produzione continua anche in inverno.

-

Controllo qualità approfondito, grazie a post-lavorazioni automatizzate e sistemi di movimentazione integrati.

-

Ambiente di lavoro ottimizzato, con minori rischi per gli operatori e cicli produttivi più stabili.

Questo approccio non compete direttamente con la stampa di intere abitazioni in cantiere, ma si presta alla realizzazione di elementi prefabbricati di piccole e medie dimensioni: facciate ornamentali, balconi dalle forme libere, casseforme complesse e componenti speciali per edifici di pregio.

Applicazioni sperimentali e performance meccaniche

Progress Group riferisce che con paste cementizie selezionate è stato possibile ottenere compressioni fino a 78 MPa già dopo sette giorni, valori in linea con il calcestruzzo tradizionale. I pezzi stampati mostrano resistenza al gelo, agli agenti disgelanti e alla carbonatazione comparabili ai manufatti convenzionali. Tra le sperimentazioni, si segnalano pannelli di rivestimento con texture biomimetiche e moduli prefabbricati per edifici modulari sostenibili.

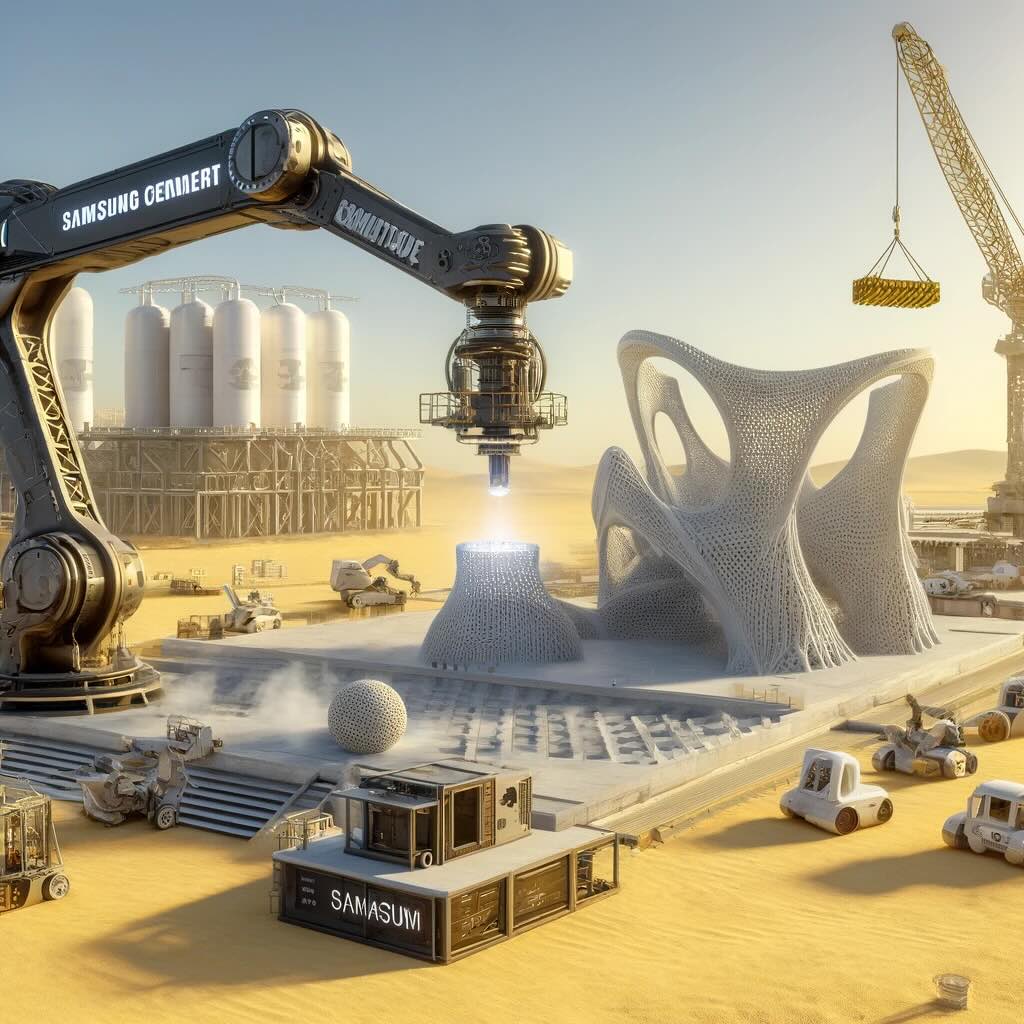

Confronto con altri protagonisti del binder jetting

Nel campo delle costruzioni, Progress Group si differenzia da player come COBOD o la partnership XtreeE–Société du Grand Paris, che operano soprattutto in cantiere con macchine robotizzate. La scelta di un processo factory-based ricorda piuttosto le soluzioni di ExOne e Desktop Metal nel settore metallurgico, ma amplia l’orizzonte ai materiali cementizi, sfruttando l’efficienza delle testine inkjet su larga scala.

Sostenibilità e circolarità del processo

Il recupero della sabbia non legata e il riutilizzo dei leganti residui rientrano in una strategia di economia circolare. I consumi energetici sono concentrati in ambiente controllato, dove è possibile ottimizzare la temperatura e l’umidità per migliorare la qualità del prodotto finito e ridurre i tempi di indurimento.

Prospettive di diffusione e scenari futuri

La domanda di elementi prefabbricati personalizzati cresce soprattutto nei progetti di ristrutturazione urbana e nelle costruzioni modulari a basso impatto ambientale. L’adozione di SPI da parte di società di architettura e general contractor potrebbe favorire la realizzazione di facciate complesse con ridotti costi di mastri formatori. Parallelamente, l’integrazione con sistemi BIM e PDM (Product Data Management) di Progress Group semplifica il passaggio dai modelli digitali alla produzione in serie.

Il sistema SPI di Progress Group apre nuovi scenari per la prefabbricazione di pezzi in calcestruzzo ad alta definizione, combinando accuratezza di stampa, sostenibilità e gestione centralizzata dei dati. Mentre la stampa 3D in cantiere rimane una risposta a specifiche esigenze logistiche, la soluzione factory-based si integra con le linee produttive esistenti e valorizza competenze consolidate nel settore dei prefabbricati.