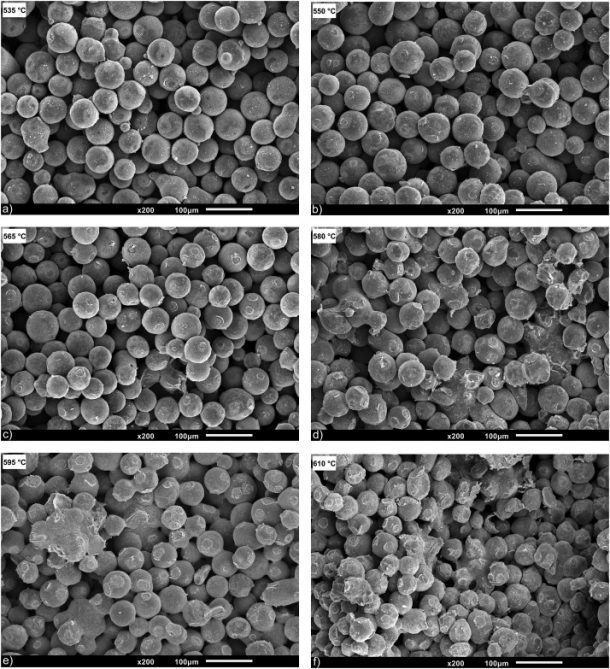

Micrografie SEM di campioni sinterizzati a diverse temperature nel regime di sinterizzazione di fase liquida super solida per 5 ore, a) 535 ° C, b) 550 ° C, c) 565 ° C, d) 580 ° C, e) 595 ° C e f) 610 ° C.

Oggi i progressi nel campo medico attraverso la stampa 3D sono stati sbalorditivi, e specialmente nella bioprinting, con la creazione di molte tecnologie e materiali diversi. Ora, i ricercatori di Singapore stanno esplorando l’uso di leghe come il magnesio nella fabbricazione di impalcature, con i loro risultati dettagliati in ” Produzione additiva di leghe di magnesio-zinco-zirconio (ZK) tramite stampa tridimensionale senza legante capillare “.

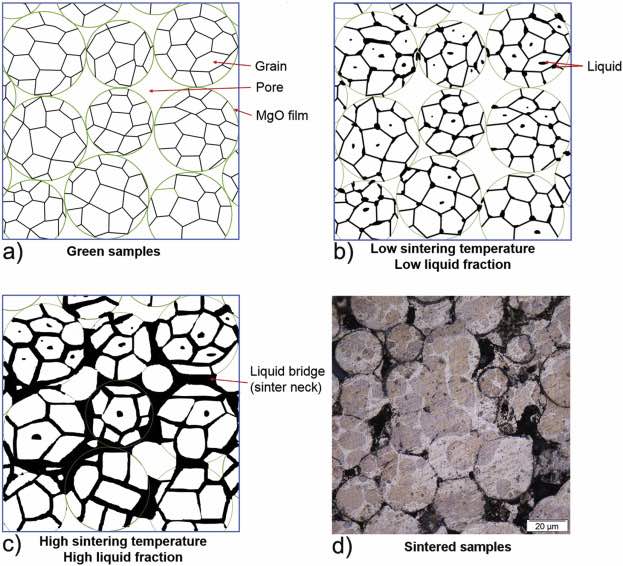

Il magnesio è una lega che può essere utilizzata nella stampa 3D e nella produzione additiva, come un biomateriale di terza generazione utile nell’ingegneria dei tessuti; tuttavia, come sottolineano i ricercatori, ci sono una miriade di sfide. Alta affinità per l’ossigeno e bassa temperatura di ebollizione sono problemi, insieme a un’attenta considerazione che deve essere applicata quando si smaltiscono polveri di magnesio a causa della possibilità di reazioni con altre sostanze chimiche.

L’alta pressione di vapore può essere un grosso ostacolo nell’uso del magnesio, portando i ricercatori ad esplorare i processi AM con la temperatura ambiente. Ciò può consentire di godere di tutti i vantaggi della stampa 3D a getto d’inchiostro in polvere, poiché può essere utilizzato a temperature ambiente, non sono necessari supporti e la polvere può essere completamente riciclata. Qui, i ricercatori hanno creato una nuova tecnica di stampa 3D che include un processo di sinterizzazione che trasforma la polvere di magnesio e gli oggetti verdi in parti funzionali che possono essere utilizzate negli scaffold, producendo parti con proprietà meccaniche forti come l’osso umano.

Il team di ricerca ha personalizzato la propria stampante 3D a getto d’inchiostro per questo studio, lavorando per superare le sfide precedenti con l’uso del magnesio. Mantenere le percentuali di ossigeno ai livelli più bassi possibili era di “importanza capitale”:

“Conservare l’ossigeno negli oggetti verdi a basso livello indica la promessa di solvente formulato per le leghe a base di AM di Mg”, hanno affermato i ricercatori.

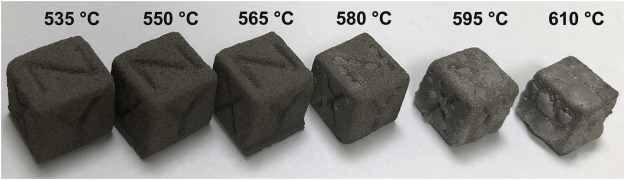

I campioni verdi stampati in 3D non hanno mostrato alcun cambiamento nella composizione dopo il processo di sinterizzazione, lasciando al team di sottolineare che questo significa che si tratta di un “processo compositivamente a somma zero”. Con variazioni di temperatura, sono state influenzate sia la densità che la stabilità. I ricercatori affermano che la precisione dimensionale è un altro elemento di fondamentale importanza ed è influenzata quando si verificano delle deviazioni nella stampa. Il rigonfiamento può causare anche problemi sostanziali, con conseguente perdita di forma di oggetti stampati, rilevati ad una temperatura di sinterizzazione maggiore da a 595 ° C e 610 ° C. Il gonfiore può anche interferire con la funzionalità dei componenti.

Campioni dopo 5 ore di sinterizzazione a temperature diverse nell’intervallo da 535 ° C a 610 ° C.

Continuando ad esaminare altre caratteristiche, i ricercatori hanno scoperto che la densità aumenta con la temperatura. Studiando gli effetti del tempo di mantenimento sulle proprietà fisiche e meccaniche, hanno anche scoperto che la forza può essere bassa anche se la densità è diventata alta. Nel complesso, tuttavia, per superare le sfide richieste nella creazione di scaffold, deve essere presente l’integrità meccanica, insieme a rigidità e resistenza bilanciate:

“Le proprietà meccaniche degli scaffold potrebbero influenzare significativamente il comportamento delle cellule e l’osteointegrazione tra i tessuti dell’ospite e l’impalcatura; il collasso prematuro di difetti ossei corticali subcondrali può verificarsi se lo scaffold fornisce un supporto meccanico più che sufficiente “, hanno affermato i ricercatori. “Pertanto, la rigidità e la resistenza degli scaffold dovrebbero essere modulate per adattarsi a quelle dei tessuti ospiti al fine di evitare effetti di schermatura dello stress post-chirurgico e promuovere la rigenerazione dei tessuti”.

Gli scaffold sani presentano una buona percentuale, dimensioni e forma dei pori, offrendo osteointegrazione, trasporto di nutrienti, crescita del tessuto e rimozione dei rifiuti. Con tutti quei quozienti in ordine, la rigenerazione del tessuto osseo è possibile.

“Le leghe a base di Mg si classificano come una terza generazione di biomateriali quando si tratta di esiti clinici e la parte Mg stampata in 3D capillare mediata da binderless dopo la sinterizzazione può fornire proprietà comparabili con l’osso”, hanno affermato i ricercatori.

Nel loro articolo, i ricercatori spiegano di più sulla struttura dell’osso corticale umano, una “organizzazione” gerarchica di tre dimensioni per includere:

Canali vascolari di Haversian e Volkmann con diametro compreso tra 40 e 100 μm

Lacuna osteocitica con dimensioni comprese tra 10 e 30 μm

Canaliculi aventi diametri dell’ordine di qualche decina di nanometri

I problemi relativi alla porosità possono essere risolti man mano che i pori più grandi vengono creati in 3D per compensare una percentuale richiesta, rifinendo così l’impalcatura per una migliore ingegneria tissutale con l’osso.

“L’aumento del tempo di mantenimento da 5 ore a 20, 40 e 60 ore a una temperatura di sinterizzazione di 573 ° C consentiva miglioramenti costanti delle proprietà microstrutturali, fisiche e meccaniche per ogni ulteriore tempo di attesa evitando indesiderate perdite dimensionali. Sono state raggiunte strutture interconnesse aperte con porosità apparente del 29%, dimensione media dei pori di 15 μm, resistenza alla compressione di 174 MPa e modulo elastico di 18 GPa “, hanno concluso gli scienziati. “Questi valori sono ben confrontabili con quelli osservati per i tipi di ossa corticali umane”.

C’è un enorme slancio tra la stampa 3D e il campo medico oggi, e continua a crescere man mano che scienziati e ricercatori continuano a lavorare verso il santo graal della fabbricazione di organi umani. Insieme a questo, sono stati creati molti diversi tipi di impianti medici e stanno migliorando la qualità della vita dei pazienti, dagli impianti facciali a quelli destinati a facilitare la sostituzione del ginocchio . L’ingegneria tissutale continua a essere all’avanguardia nella stampa 3D anche con la gamma di bioink in continua espansione.