Boston Micro Fabrication (BMF), azienda statunitense specializzata in stampa 3D ad altissima precisione, si prepara a introdurre sul mercato occidentale una nuova stampante a doppia risoluzione 2–10 µm basata sulla propria tecnologia Projection Micro Stereolithography (PµSL). La macchina è già installata presso sei clienti in Asia ed è destinata a essere annunciata ufficialmente per Europa e Nord America nel corso del 2026. Il sistema permette di combinare, all’interno di uno stesso job e anche nello stesso layer, aree stampate a 2 µm e zone a 10 µm, con l’obiettivo di coniugare massima definizione locale e produttività su volumi più ampi.

Dal brevetto USA alla piattaforma 2–10 µm

La nuova stampante 2–10 µm poggia sul recente brevetto statunitense che descrive un sistema multi-scala per la micro-stereolitografia a proiezione. Il documento introduce un’architettura ottica capace di combinare due percorsi di proiezione a diversa risoluzione e di passare da pixel più fini ad altri più grossolani all’interno dello stesso processo di stampa. Questo principio è già stato trasferito sul mercato attraverso la microArch D1025, che lavora con risoluzioni di 10 e 25 µm, e rappresenta la base tecnica per estendere il concetto alla coppia di risoluzioni 2–10 µm.

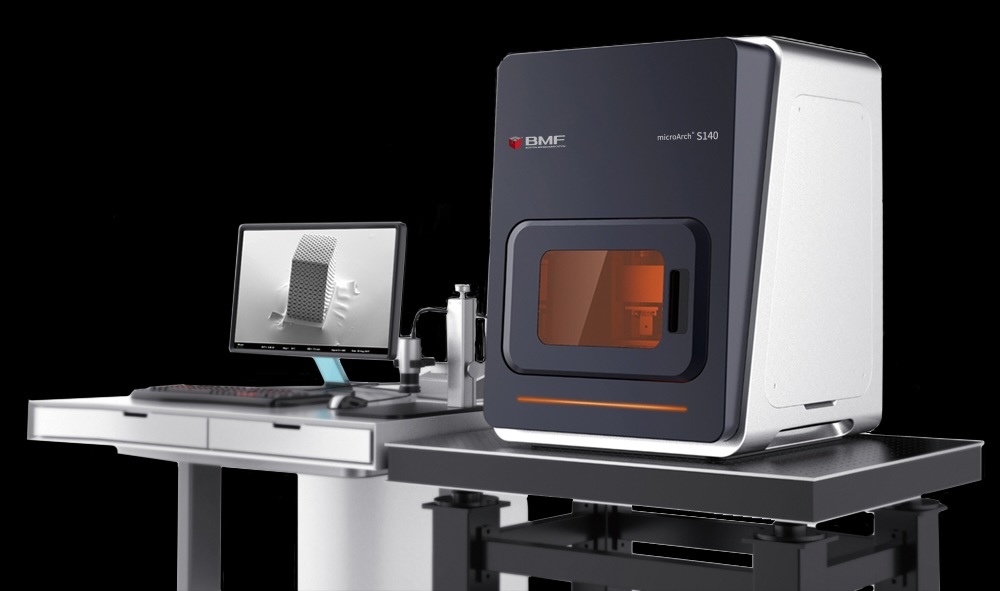

La PµSL di BMF: come si colloca il nuovo sistema nella gamma microArch

La tecnologia Projection Micro Stereolithography di BMF utilizza proiettori UV e ottiche ad alta precisione per polimerizzare strati di resina con risoluzioni che, a seconda del modello, coprono gli intervalli di 2, 10 e 25 µm. La serie microArch comprende, tra gli altri, sistemi come la S230, dedicata alle applicazioni che richiedono 2 µm su tutta la parte, e piattaforme con passo da 10 e 25 µm pensate per componenti elettronici, dispositivi medici, fotonica e ricerca. Con la microArch D1025, presentata nel 2024, BMF ha introdotto una prima soluzione dual-resolution in grado di alternare 10 e 25 µm nello stesso job. La nuova macchina 2–10 µm si inserisce come estensione di questa logica, portando la flessibilità della doppia risoluzione nel dominio dei 2 µm, ma mantenendo una modalità più veloce a 10 µm per le zone meno critiche.

Perché combinare 2 µm e 10 µm nella stessa parte

Non tutte le aree di un componente richiedono il massimo livello di dettaglio. Le feature più complesse e delicate, come microcanali, bordi ottici, micro-aghi, interfacce di accoppiamento o strutture di guida, beneficiano di una risoluzione a 2 µm e di tolleranze estremamente strette. Al contrario, i volumi di supporto, i blocchi strutturali e le regioni che hanno solo funzione meccanica possono essere stampati a 10 µm, con un numero inferiore di proiezioni e tempi ciclo ridotti. Un sistema dual-resolution 2–10 µm consente di concentrare la capacità di dettaglio dove serve, usando la risoluzione più fine solo sulle zone funzionali, mentre il resto della parte viene ottimizzato per velocità e costo per pezzo.

Stato del progetto: sei installazioni in Asia e lancio nei mercati occidentali

La nuova stampante dual-resolution 2–10 µm è già in uso presso un primo gruppo di clienti in Asia, che la impiegano per applicazioni avanzate in ambito elettronico e biomedicale. Il lancio ufficiale nei mercati occidentali è previsto per il 2026 e, con ogni probabilità, verrà accompagnato da dimostrazioni in occasione di fiere internazionali dedicate alla manifattura additiva. Questo percorso, con un iniziale dispiegamento presso utenti selezionati in Asia seguito da una presentazione globale, replica lo schema già adottato per la microArch D1025 e indica che la tecnologia 2–10 µm si trova in una fase di maturità avanzata.

Applicazioni di riferimento: microneedle, microfluidica, elettronica e dispositivi medici

Le principali applicazioni previste per una piattaforma 2–10 µm riguardano dispositivi medici miniaturizzati, componenti per microfluidica, sensori e connettori elettronici ad alta densità. Nel campo biomedicale, la possibilità di ottenere dettagli a 2 µm su porzioni selezionate del componente è particolarmente interessante per gli array di microneedle, per i canali microfluidici integrati in chip e per elementi di guida in chirurgia mini-invasiva. L’uso di una modalità a 10 µm per i volumi di supporto consente di accorciare i tempi di stampa senza sacrificare le prestazioni funzionali. In elettronica, lo stesso approccio può essere utilizzato per alloggiamenti di componenti, zoccoli, connettori e strutture di test, dove vie di fuga e dettagli critici richiedono una risoluzione molto spinta, mentre i corpi di supporto possono essere prodotti con un passo più ampio.

Connessioni con gli sviluppi già visti nella gamma BMF

Negli ultimi anni BMF ha già mostrato come la combinazione di più risoluzioni sia un elemento chiave per rendere la micro-stampa 3D interessante anche sul piano produttivo. La microArch D1025 ha portato sul mercato un primo esempio di piattaforma dual-resolution 10/25 µm, pensata per ridurre i tempi ciclo mantenendo le tolleranze richieste in settori come elettronica, scienze della vita e dispositivi medici. Al tempo stesso, la presenza di sistemi dedicati alla risoluzione 2 µm, utilizzati per componenti particolarmente complessi e miniaturizzati, ha dimostrato che esiste un mercato per applicazioni dove il livello di dettaglio è comparabile a quello di tecniche microfabbricative più tradizionali. La futura 2–10 µm mette insieme questi due mondi, permettendo di combinare in un’unica macchina risoluzione estrema e modalità più rapida per le aree meno sensibili.

Impatto industriale: velocità, costi e posizionamento competitivo

Per le aziende che lavorano con componenti miniaturizzati, il principale punto di frizione è spesso il compromesso fra precisione e produttività. Un sistema a risoluzione fissa di 2 µm offre un livello di dettaglio molto elevato, ma a costo di tempi di produzione più lunghi e aree di stampa ridotte; al contrario, soluzioni con risoluzioni più grossolane guadagnano in velocità ma perdono in capacità di gestire geometrie molto fini. Una piattaforma 2–10 µm nasce per mitigare questo compromesso: la parte viene pensata in modo che solo le zone critiche sfruttino il canale a 2 µm, mentre il grosso del volume è affidato alla modalità a 10 µm, con benefici in termini di tempo ciclo e costo per unità. In questo modo, la micro-stampa 3D si propone non solo come strumento di prototipazione per la ricerca, ma come opzione concreta per piccole e medie serie industriali.

Prospettive: cosa aspettarsi dal lancio della 2–10 µm

Guardando al 2026, il lancio della stampante BMF a doppia risoluzione 2–10 µm potrà influenzare in modo significativo la nicchia della micro-manifattura additiva. Per utenti che oggi devono suddividere lo sviluppo tra processi di laboratorio ad altissima risoluzione e processi produttivi meno spinti, la disponibilità di una piattaforma capace di integrare entrambe le scale nella stessa macchina può semplificare il percorso dall’idea alla produzione pilota. La combinazione di base installata già operativa in Asia, portafoglio prodotti consolidato e protezione IP attorno al sistema dual-resolution suggerisce che questa nuova macchina non sarà un esperimento isolato, ma un tassello ulteriore nella progressiva trasformazione della micro-stampa 3D in una tecnologia di processo stabile e ripetibile.