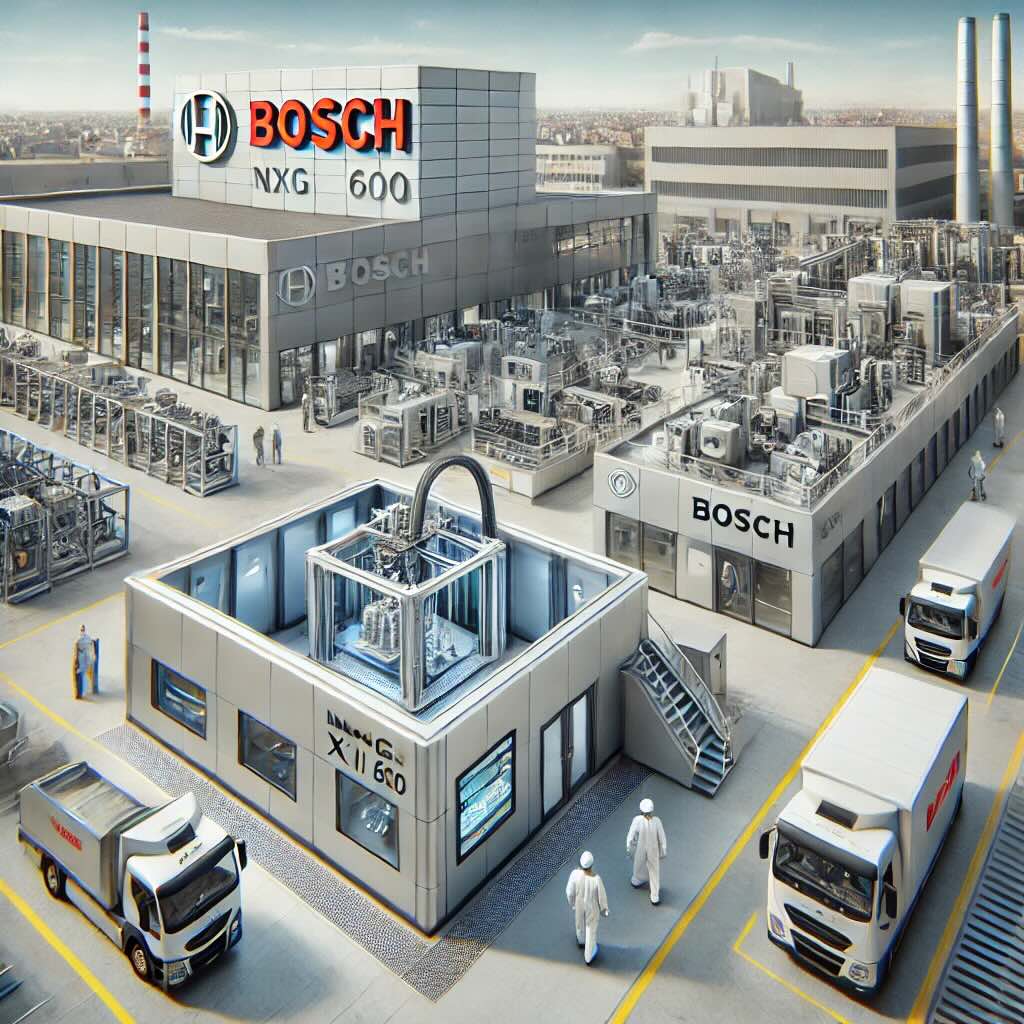

Bosch ha avviato un nuovo investimento per rafforzare le proprie capacità nella produzione additiva. L’azienda destinerà quasi sei milioni di euro alla realizzazione di un centro dedicato alla stampa 3D in metallo presso lo stabilimento di Norimberga, con l’obiettivo di rendere più rapido ed efficiente lo sviluppo e la produzione di componenti complessi destinati all’industria.

Tecnologia avanzata per una produzione più efficiente

Il nuovo centro sarà dotato della stampante 3D NXG XII 600, prodotta da Nikon SLM Solutions, un sistema che utilizza dodici laser per fondere strati di polvere metallica e costruire geometrie complesse. Rispetto ai sistemi precedenti, questa tecnologia consente una velocità di produzione fino a cinque volte superiore, permettendo a Bosch di ridurre i tempi richiesti per la realizzazione sia di prototipi sia di componenti in serie.

Secondo quanto dichiarato da Bosch, si tratta del primo impianto in Europa, gestito da un fornitore Tier 1, a utilizzare una stampante 3D in metallo con queste caratteristiche tecniche.

Benefici per la produzione in serie e la competitività

Alexander Weichsel, responsabile dello stabilimento di Norimberga, ha evidenziato come questa nuova dotazione rappresenti un passo importante per aumentare produttività e reattività nei cicli produttivi. Jörg Luntz, direttore tecnico, ha invece sottolineato come la nuova tecnologia consenta a Bosch di aprire nuove possibilità per la produzione in serie, grazie alla maggiore flessibilità offerta dal processo additivo.

Applicazioni industriali e vantaggi della stampa 3D

L’impianto sarà impiegato per la realizzazione di una vasta gamma di componenti in metallo, tra cui alloggiamenti per motori elettrici, elementi per assali elettrici, blocchi motore destinati al motorsport e parti per sistemi a idrogeno. La stampa 3D offre un vantaggio fondamentale: la possibilità di produrre geometrie complesse che sarebbero difficilmente ottenibili tramite lavorazioni tradizionali come fresatura o fusione.

Un esempio concreto riguarda la produzione di un blocco motore completo. Con i metodi convenzionali, lo sviluppo di questo componente può richiedere fino a tre anni. La stampa 3D permette di accorciare i tempi, eliminando la necessità di costruire stampi e passando direttamente dal file digitale alla produzione.

Efficienza, sostenibilità e capacità produttiva

L’investimento si inserisce anche all’interno delle strategie Bosch per una produzione più sostenibile. La stampa 3D permette di ridurre l’impiego di materiali, grazie all’assenza di utensili e alla produzione solo del materiale necessario. Questo approccio contribuisce a diminuire gli scarti e a ottimizzare l’uso delle risorse.

L’impianto, una volta a pieno regime, potrà raggiungere una capacità produttiva fino a 10.000 chilogrammi di componenti metallici all’anno. L’aumento della velocità di produzione potrà contribuire ad accorciare i tempi di immissione sul mercato di nuovi prodotti e rafforzare le attività di sviluppo tecnologico dell’azienda.

Un segnale per il futuro della produzione additiva in Germania

Con l’introduzione di questa nuova infrastruttura, Bosch conferma la volontà di rafforzare la produzione in territorio tedesco e di consolidare il ruolo della stampa 3D come strumento strategico per l’industria manifatturiera. La scelta di puntare su un centro dedicato alla produzione additiva rappresenta un passo concreto verso una maggiore integrazione della stampa 3D nei processi industriali, con l’obiettivo di migliorare qualità, tempi e flessibilità produttiva.