Brevetto: stampa 3D “magnetica” partendo da FRP riciclato (e perché l’idea è interessante)

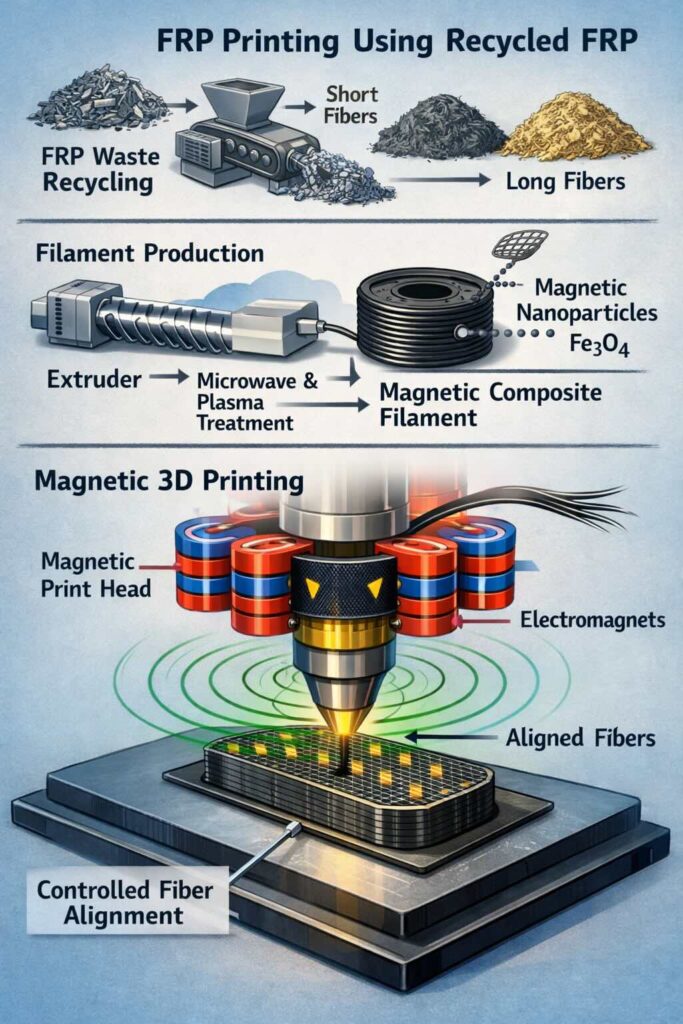

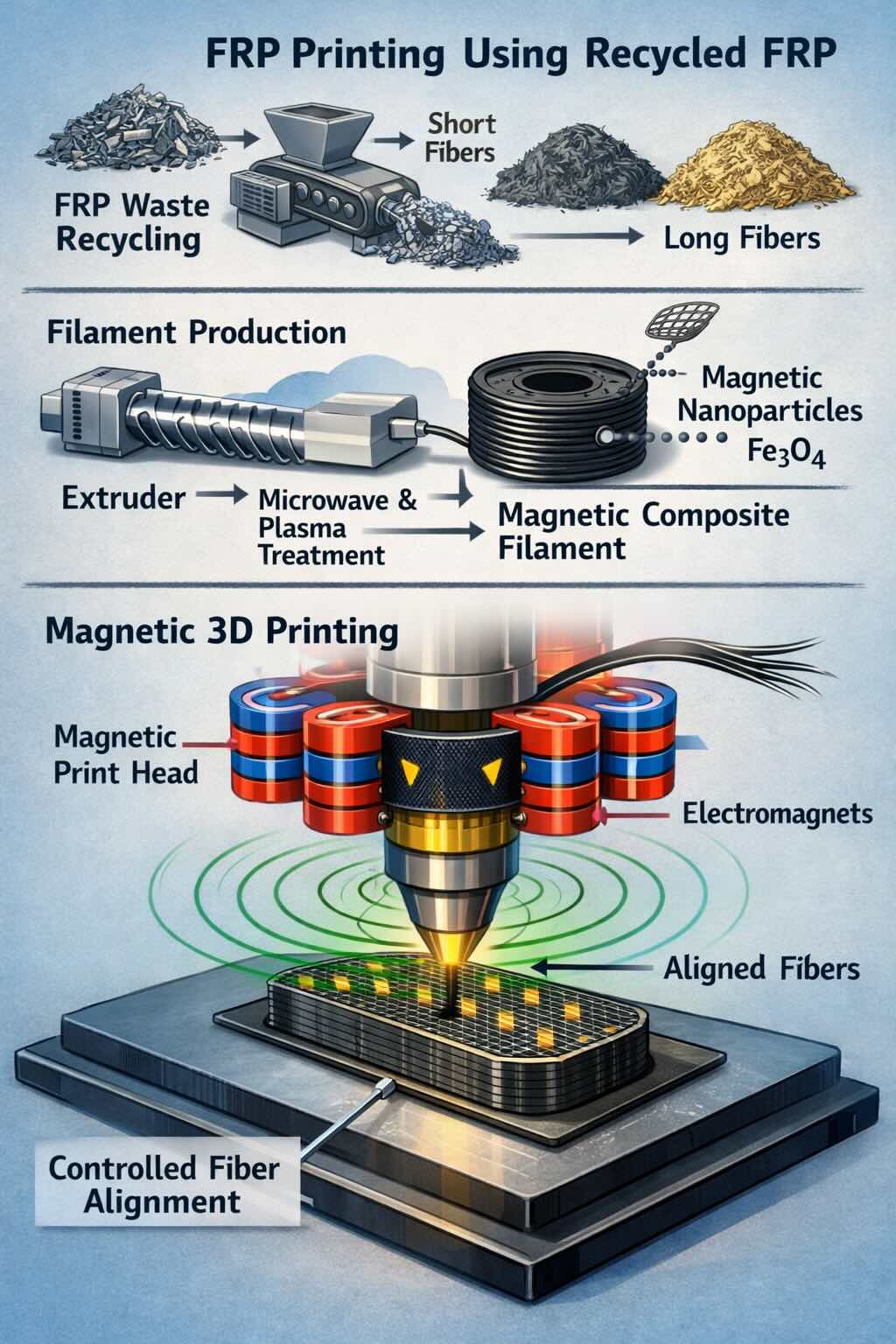

Un articolo di Fabbaloo descrive un brevetto cinese che propone una filiera completa per trasformare rifiuti di FRP (Fiber Reinforced Plastics, plastiche rinforzate con fibra) in un filamento per stampa 3D a estrusione (FFF) capace di orientare le fibre tramite campi magnetici durante la deposizione. La promessa non è “riciclare e basta”, ma ottenere un composito stampato in cui la microstruttura (cioè l’orientamento delle fibre) sia controllata in funzione della zona del pezzo, avvicinando il concetto di rinforzo “su richiesta” a partire da feedstock riciclato.

Il problema di partenza: l’FRP è difficile da riciclare senza perdere prestazioni

Le plastiche rinforzate (in particolare CFRP, con fibra di carbonio) sono complesse da riciclare perché il recupero della fibra tende a degradarne lunghezza e qualità: molte vie “meccaniche” portano a fibre più corte e meno efficaci come rinforzo, mentre le vie termiche/chimiche richiedono controllo di processo, gestione di emissioni e bilancio economico. La sfida non è solo separare fibra e matrice, ma farlo mantenendo proprietà e creando un riutilizzo ad alto valore.

Che cosa dice il brevetto CN121179733A: dalla demolizione “dolce” al filamento

Il brevetto è attribuito a Shenzhen University. Nel flusso descritto, l’approccio è multi-stadio: prima si lavora sullo scarto FRP per separare e classificare la fibra cercando di preservarne la lunghezza; poi si passa a pulizia e attivazione superficiale; infine produzione del filamento con estrusione controllata per limitare il taglio (shear) che spezza ulteriormente le fibre.

Dissociazione e selezione della fibra: perché la “lunghezza utile” conta

L’approccio proposto prevede una riduzione dimensionale a step: cesoiatura idraulica dei pezzi grandi, incisioni “a griglia” per indebolire la resina, frantumazione a bassa energia e setacciatura multi-stadio per separare classi di lunghezza. Questa parte è centrale perché, nei compositi a fibra corta, l’efficacia del rinforzo dipende dalla lunghezza/aspect ratio e da quanto l’orientamento viene mantenuto o degradato durante estrusione e deposizione.

Pulizia e “funzionalizzazione”: microonde, plasma e nanoparticelle magnetiche

Dopo la separazione, il flusso passa a una pulizia profonda con pirolisi assistita da microonde, seguita da lavaggio ultrasonico, filtrazione e asciugatura. Poi arriva l’attivazione superficiale (plasma) e un passaggio di “coupling” (silani) che co-deposita nanoparticelle magnetiche, citate come Fe₃O₄, per rendere le fibre rispondenti a un campo magnetico e migliorare l’interfaccia fibra-matrice.

Produzione del filamento: estrusore bivite e controllo dimensionale

Per arrivare a un filamento stampabile, è indicato un estrusore bivite con elementi di trasporto e miscelazione “distributiva” per contenere lo shear e preservare la lunghezza delle fibre. È descritto anche un controllo in anello chiuso del diametro con misura laser e feedback sulla trazione. Come esempio di matrice termoplastica è citata PA6, con un rapporto in massa fibra/resina indicato.

La parte più ambiziosa: orientare le fibre con elettromagneti mentre il materiale esce dall’ugello

La proposta più originale è nella testa di stampa: una corona di elettromagneti attorno all’ugello, controllati in sincronia con il percorso utensile, orienterebbe le fibre magnetizzate prima della solidificazione. L’idea è cambiare angolo di rinforzo per regione del pezzo, associando target di orientamento al percorso di stampa.

Cosa non è chiaro (e cosa servirebbe per valutarlo seriamente)

Restano incognite: prestazioni misurabili dell’allineamento, intensità del campo, gestione termica degli elettromagneti vicino all’ugello, throughput reale della filiera di riciclo e aspetti di sicurezza ed emissioni della pirolisi a microonde su scala industriale. Per valutare seriamente servirebbero prove comparative: analisi quantitativa dell’orientamento, tomografie/CT su zone critiche, e risultati meccanici confrontati con filamenti da fibra riciclata non orientata e con baseline da fibra vergine.

Implicazioni industriali: dal “filler” al componente con rinforzo progettato

Se la catena funzionasse con ripetibilità, l’impatto sarebbe aumentare il valore del rifiuto FRP e offrire un modo per progettare rinforzi localizzati senza la complessità dei sistemi a fibra continua. La credibilità passa dalla dimostrazione che la fibra recuperata mantiene qualità sufficiente, che l’interfaccia fibra-matrice è stabile, e che l’allineamento magnetico in stampa è riproducibile su geometrie reali.