Perché stampare calcestruzzo direttamente sott’acqua

Gran parte delle infrastrutture essenziali non è visibile: fondazioni portuali, banchine, pali, dighe sommerse, condotte e cavi, oltre a tunnel e collegamenti subacquei che sostengono trasporti e reti energetiche. Intervenire su queste opere richiede spesso cantieri complessi: barriere temporanee (cofferdam), pompaggio e gestione di torbidità, trasporto di elementi prefabbricati, impiego di sommozzatori e mezzi speciali. In questo scenario, un processo di stampa 3D in situ mira a ridurre logistica e movimentazioni, depositando materiale solo dove serve e limitando operazioni invasive sul fondale.

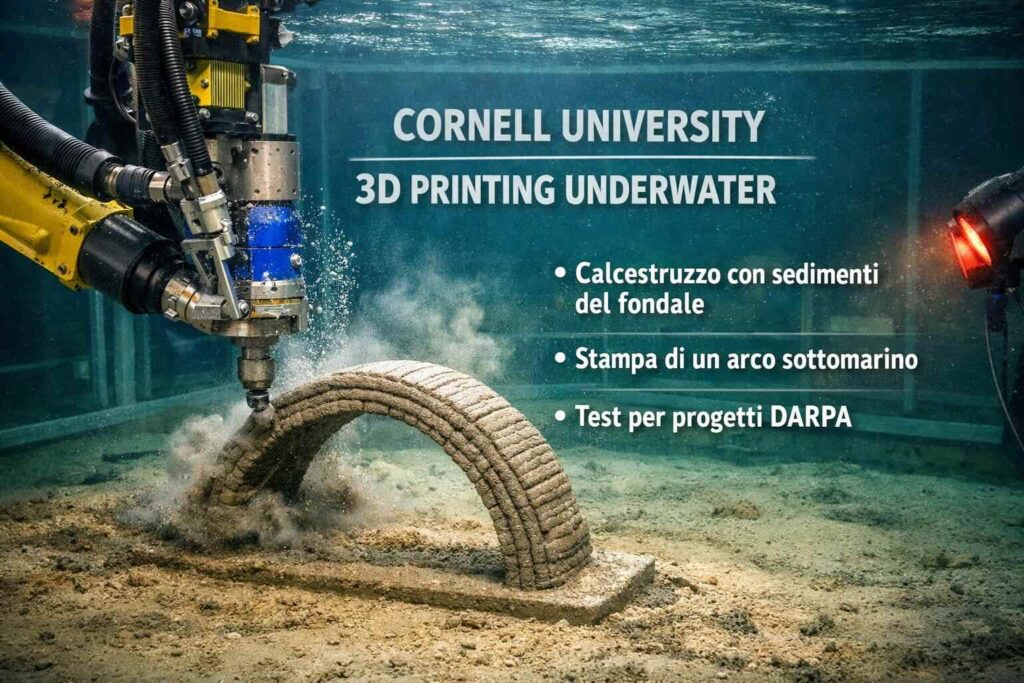

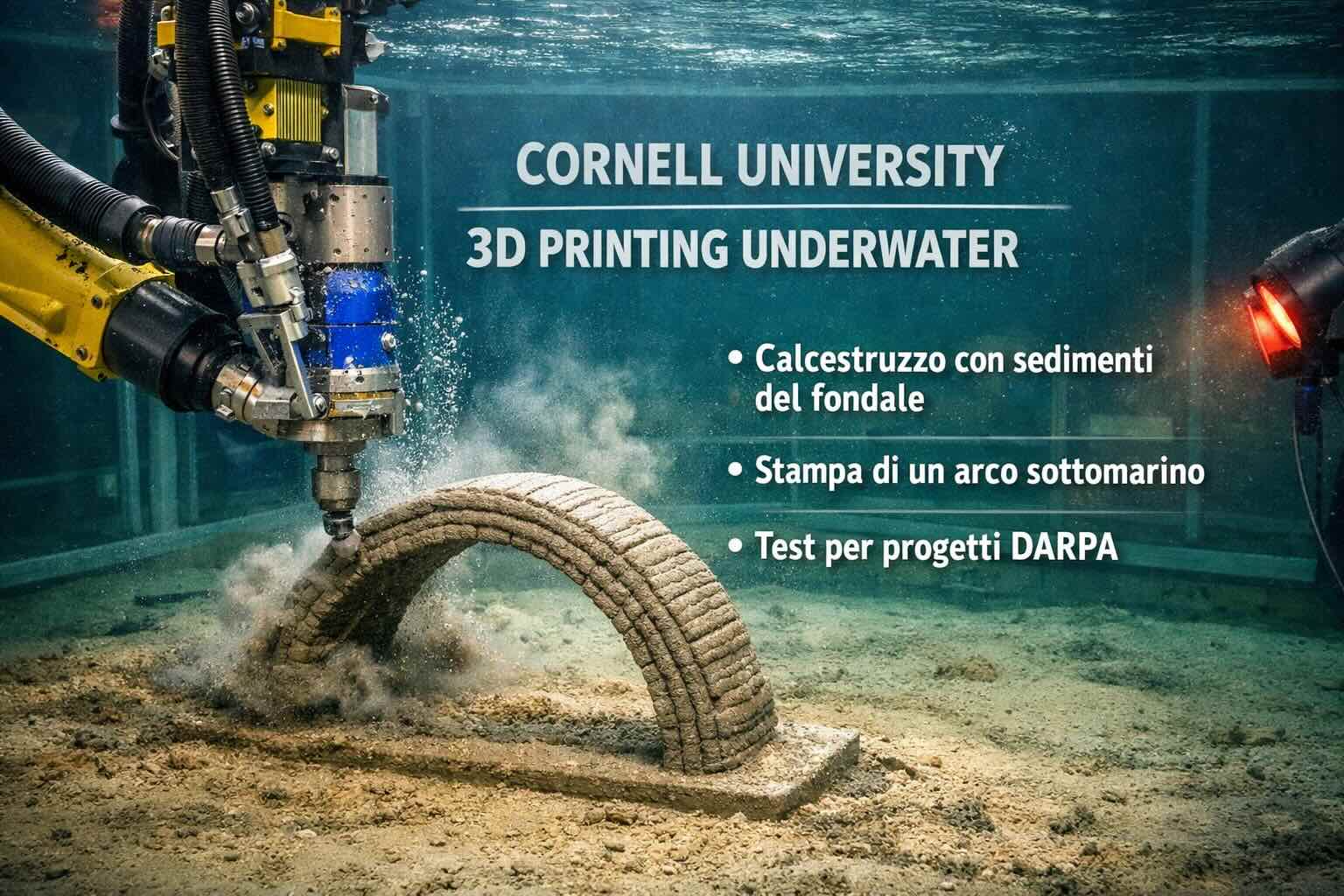

Il progetto Cornell: team, obiettivo e vincoli imposti dalla committenza

Il lavoro è guidato da Sriramya Nair (Civil and Environmental Engineering, Cornell University) in collaborazione con altri ricercatori e dottorandi, tra cui è citato Caleb Lunsford nelle comunicazioni dell’ateneo. L’obiettivo è dimostrare che un sistema di estrusione può depositare calcestruzzo sott’acqua mantenendo forma e coesione, con proprietà meccaniche utili per riparazioni e piccole strutture. La spinta operativa arriva da una richiesta della DARPA (Defense Advanced Research Projects Agency) partita nell’autunno 2024, con un calendario serrato per dimostrazioni e test comparativi.

Il punto chiave: usare sedimenti del fondale per ridurre trasporti e quota di cemento

Uno dei requisiti più impegnativi descritti dal team è l’uso di una miscela composta principalmente da sedimento del fondale, con una quantità ridotta di cemento come legante. L’idea è limitare la necessità di spedire grandi volumi di materiali e, allo stesso tempo, esplorare “nuove ricette” dove l’aggregato disponibile in loco diventa la parte dominante del composto. Questo vincolo impatta direttamente su reologia, pompabilità, stabilità in acqua e tempi di presa.

La difficoltà tecnica: il “washout” e la perdita di legante durante l’estrusione

In ambiente subacqueo, il problema non è soltanto “stampare con acqua intorno”, ma impedire che la fase cementizia venga dilavata prima della presa. Il cosiddetto washout (dilavamento/dispersione) riduce il legame tra strati e può abbassare la resistenza finale. I ricercatori descrivono un compromesso pratico: gli additivi anti-washout aumentano la coesione, ma tendono anche ad aumentare la viscosità, rendendo più difficile pompare e mantenere un flusso stabile in ugello.

Strategie note nella letteratura: miscele “attivate” in ugello e sistemi a due stadi

Parallelamente ai test Cornell (raccontati in chiave applicativa e dimostrativa), la letteratura tecnica sulla underwater 3D concrete printing riporta approcci che separano la fase “fluida e pompabile” dalla fase “stampabile e portante” tramite iniezione di acceleranti in prossimità dell’ugello (architetture a due stadi). L’obiettivo è mantenere il materiale sufficientemente lavorabile lungo la linea di pompaggio e aumentare la capacità di sostenere la forma subito dopo la deposizione, riducendo la dipendenza da additivi anti-washout inseriti a monte. Questi schemi sono rilevanti perché affrontano lo stesso nodo: pompabilità vs stabilità in acqua.

Attrezzature e validazione in laboratorio: robot industriale e vasca di prova

Nelle comunicazioni sul progetto viene citata l’esperienza del gruppo con un robot industriale di circa 6.000 libbre impiegato per stampa 3D di strutture in calcestruzzo su scala grande. Per la fase subacquea, Cornell esegue prove ripetute in una grande vasca per misurare deposizione, geometria e prestazioni del materiale in condizioni controllate (movimentazione del sistema, traiettorie, e comportamento dei cordoni in acqua). L’uso di un bacino dedicato consente test iterativi su parametri come velocità di estrusione, tempo tra strati, stabilità laterale e qualità di adesione interstrato.

Le dimostrazioni previste: prove con DARPA e “arco” subacqueo come benchmark

Il progetto è stato presentato con una dimostrazione per rappresentanti DARPA a settembre, con campioni che si avvicinano ai requisiti sul contenuto di sedimento. In una fase successiva, è prevista una prova comparativa in cui diversi gruppi dovrebbero realizzare un arco stampato sott’acqua, usato come geometria di riferimento perché combina stabilità, controllo della forma e continuità strutturale. Questo tipo di elemento mette in evidenza limiti di collasso, resistenza a deformazioni immediate e qualità del percorso utensile in immersione.

Impieghi possibili: riparazioni mirate, rinforzi locali e lavori in aree difficili da cantierizzare

Se la deposizione controllata funziona, gli impieghi più immediati riguardano riparazioni localizzate: ricostruzione di porzioni erose, ripristino di spigoli e superfici di appoggio, “riempimenti” controllati attorno a fondazioni o elementi danneggiati. In ambito militare e di protezione costiera, gli obiettivi includono rinforzo di infrastrutture costiere e interventi su opere che richiedono rapidità di messa in sicurezza. L’idea operativa richiamata nelle comunicazioni è l’uso di un mezzo subacqueo (ROV o piattaforma controllata) che arrivi sul punto di lavoro con disturbo contenuto, depositando materiale senza scavi estesi.

Aspetti ambientali e di processo: torbidità, dispersione fine e scelta della miscela

Qualunque deposizione in ambiente marino deve considerare torbidità e dispersione di particolato fine. Il tema del washout non è solo un problema prestazionale: più particelle si disperdono, più aumenta il rischio di impatti locali e la difficoltà di controllo del getto. Per questo, la progettazione della miscela (coesione, finestra reologica, tempi di presa) e la gestione del processo (distanza ugello-substrato, velocità, protezioni locali, eventuale “schermatura” dell’area di deposizione) diventano parte della stessa equazione.

Che cosa resta da dimostrare per passare dal test in vasca all’uso operativo

I passaggi critici, oltre al “si può stampare”, riguardano: ripetibilità in condizioni non ideali (correnti, visibilità, variabilità del sedimento), controllo qualità (densità e omogeneità del composto), resistenza a lungo termine in ambiente marino e adesione su substrati esistenti (calcestruzzo degradato, roccia, acciaio). Un altro punto è l’integrazione hardware-software: traiettorie, sensori, feedback e strategie di controllo per garantire deposizione uniforme quando la piattaforma è in immersione.