Universitat Politècnica de Catalunya BarcelonaTech: caratterizzazione della stampa 3D per elettroliti a celle a combustibile ceramiche

Albert Folch Alcaraz ha recentemente presentato una tesi di laurea alla Universitat Politècnica de Catalunya BarcelonaTech . Nella ” Caratterizzazione meccanica e microstrutturale degli elettroliti di celle a combustibile ceramiche stampate in 3D “, Alcaraz approfondisce la fabbricazione digitale usando la ceramica come materiale versatile per la creazione di celle a combustibile a ossido solido, dispositivi elettrochimici in grado di trasformare l’energia chimica in energia elettrica.

Sforzandosi di “avvicinare la scienza e la società”, Alcaraz mira a sviluppare dispositivi energetici che offrano una migliore efficienza, oltre a offrire energia pulita che può essere generata con meno effetti sul nostro ambiente. Le celle a combustibile sono classificate per quanto riguarda i tipi di elettroliti contenuti all’interno, dalle basse temperature (la cella a combustibile alcalina (AFC), la cella a combustibile con membrana a scambio protonico e la cella a combustibile con acido fosforico (PAFC)) ad alta temperatura (operando a 500 – 1000 oC come due diversi tipi, la cella a combustibile a carbonato fuso (MCFC) e la cella a combustibile a ossido solido (SOFC)).

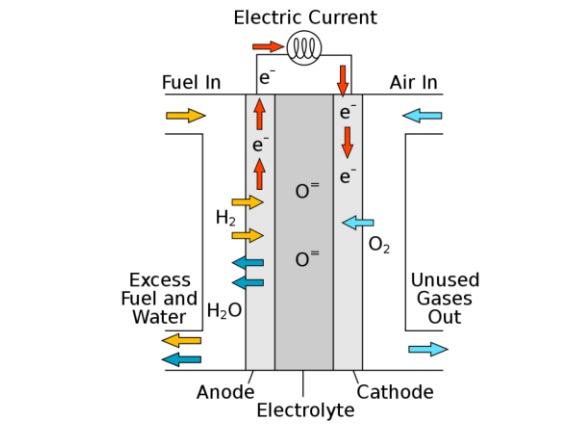

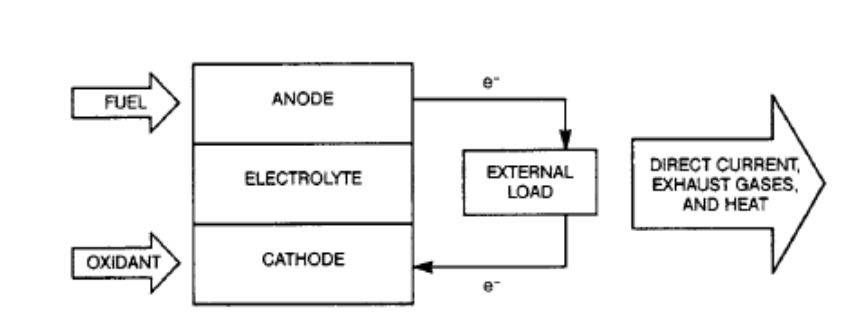

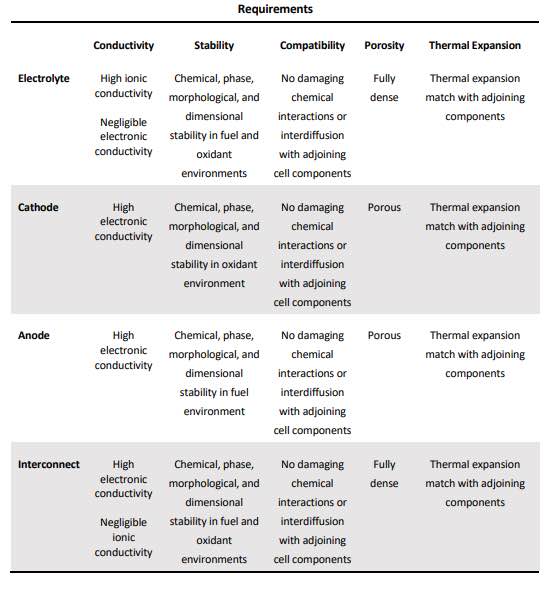

I SOFC sono fatti di ceramica, composta da un anodo che si ossida e quindi invia elettroni al circuito esterno – e l’ossidante che si nutre nel catodo, quindi “accettando” gli elettroni e quindi subendo una reazione di riduzione. L’elettricità viene creata attraverso il flusso di elettroni dall’anodo al catodo.

Gli elettroliti ceramici solidi prevengono la corrosione, offrono prestazioni meccaniche superiori per strutture più piccole e leggere, ma presentano ancora alcune sfide in termini di lavorazione e temperature.

“In teoria, qualsiasi gas in grado di essere ossidato e ridotto elettrochimicamente può essere usato come combustibile e ossidante in una cella a combustibile”, afferma Alcaraz.

Per prestazioni adeguate, le celle a combustibile devono contenere quanto segue

Alta efficienza di conversione

Compatibilità ambientale

modularità

Flessibilità di seduta

Capacità di alimentazione multipla

Le tecniche più tradizionali per la produzione con materiali ceramici includono pressatura uniassiale e isostatica, colata su nastro, colata su slittamento, estrusione e stampaggio a iniezione di ceramica. La stampa 3D è stata utilizzata in connessione con la ceramica e una varietà di diversi progetti in tutto il mondo, per includere l’uso di strutture in mattoni di ceramica in architettura , ceramiche porose con materiali bioispirati e stabilire parametri in garanzia della qualità .

Tecniche come la stampa 3D a getto di legante a letto di polvere / a getto d’inchiostro sono popolari con l’uso della ceramica.

“Va detto che sebbene il materiale stampato nelle stampanti a base di gesso sia un materiale ceramico, se impregnato e adesivo, non sarà una ceramica pura ma un composito polimero-ceramico. Poiché non è necessario alcun riscaldamento estremo durante e dopo la lavorazione, è possibile aggiungere colori alla parte “, ha affermato Alcaraz.

Altri metodi di stampa 3D popolari includono fusione laser selettiva (SLM), stereolitografia (SLA) e robotica. Alcaraz ha osservato, tuttavia, che i campioni stampati in 3D hanno dimostrato una densità relativa del 98 percento rispetto ai metodi tradizionali, e soprattutto se confrontati con la pressatura isostatica a freddo.

“È stato dimostrato che i campioni di stampa 3D presentano proprietà micro e nanomeccaniche simili con il campione fabbricato mediante un percorso di elaborazione convenzionale. In termini di durezza Vickers, i campioni stampati in 3D presentavano valori più alti rispetto ai campioni prodotti dal CIP ”, hanno concluso i ricercatori. “Per quanto riguarda la durezza e il modulo elastico di nanoindentazione, le parti 3DP hanno presentato valori simili di durezza. Tuttavia, è stato trovato che i valori trovati per il modulo elastico sono sensibili a diversi aspetti come la porosità e la rugosità delle parti, dando valori meno concisi.

“Per quanto riguarda la riduzione dei difetti di stampa, si consiglia di trattare la materia prima prima di stampare al fine di ottenere una dimensione omogenea delle particelle della polvere ed essere in grado di utilizzare un ugello con un diametro inferiore al fine di migliorare la risoluzione della stampa 3D finale parte. Infine, sarebbe interessante seguire le indagini sulla microcompressione dei campioni stampati per estrarre il valore del modulo elastico di compressione attraverso un esperimento diverso e confrontarlo con la tecnica di nanoindentazione. Inoltre, nella curva sforzo-deformazione di compressione ottenuta per il campione stampato in 3D è chiaro osservare un processo di densificazione (zona seghettata) a causa della presenza di porosità interna distribuita in modo eterogeneo lungo l’intero campione. ”

Diverse applicazioni di celle a combustibile; a) Cella a combustibile nel modello Toyota Mirai e, b) una cella a combustibile per navi nell’ambito di un progetto marittimo per il Dipartimento dell’Energia degli Stati Uniti