Che cos’è la tecnologia HARP (High Area Rapid Printing)?

Scopri perché High Area Rapid Printing vale il clamore. Potrebbe semplicemente rivoluzionare il modo in cui vengono creati beni e prodotti. Nel 2019, i ricercatori della Northwestern University hanno presentato un nuovo tipo di stampante 3D in grado di raggiungere velocità di produzione notevolmente più elevate senza sacrificare la qualità o la risoluzione, che è un problema tipico quando si tenta di stampare in 3D con apparecchiature di grandi dimensioni. Il Mirkin Group della Northwestern, guidato dal Dr. Chad Mirkin, ha deciso di migliorare i metodi di stampa stereolitografica per rendere più probabile che magazzini e produttori possano un giorno abbandonare la creazione dei loro strumenti e parti con stampi a iniezione e abbracciare completamente la stampa 3D. Affinché ciò avvenga, gli stampatori dovranno essere abbastanza veloci da produrre parti su richiesta. High Area Rapid Printing (HARP) potrebbe essere proprio la tecnologia che rende tutto questo una realtà.

Che cos’è la tecnologia HARP e come funziona?

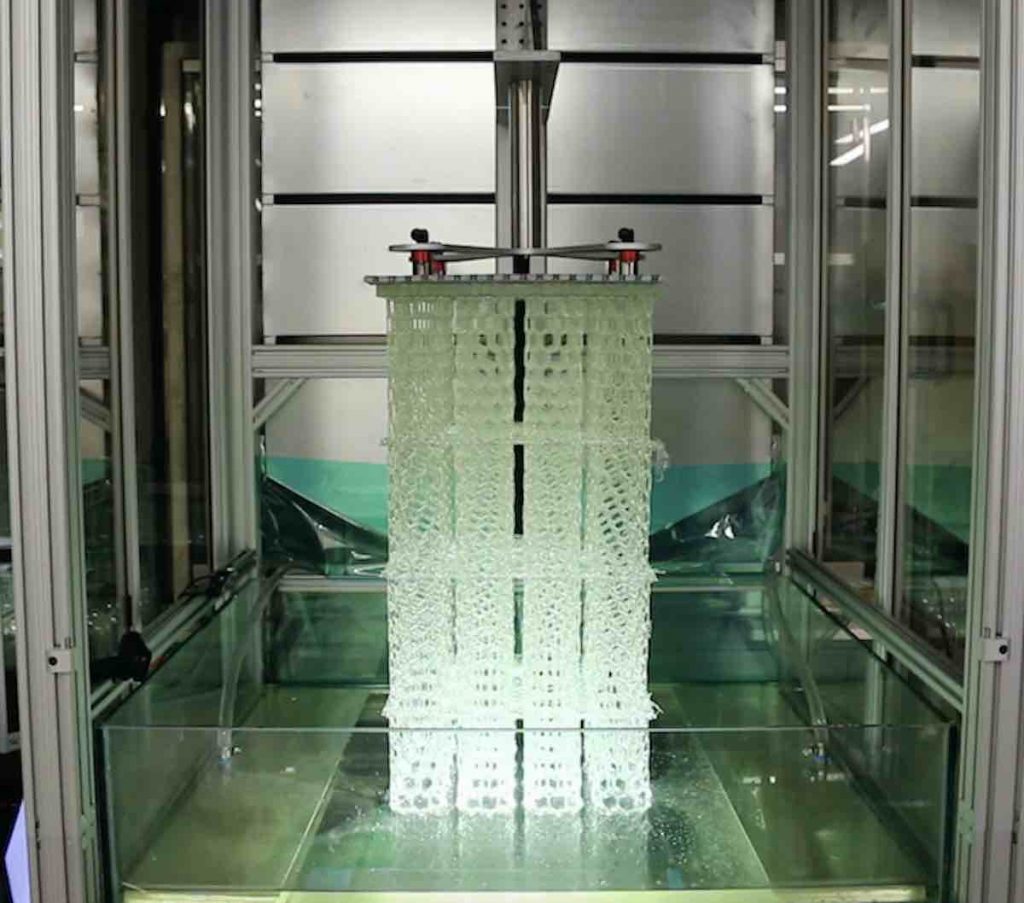

La tecnologia di stampa rapida ad alta area è un sottoinsieme della produzione additiva o della stampa 3D che consente la stampa continua e ad alta produttività di oggetti di grandi dimensioni a velocità elevate. Rispetto ai metodi tradizionali di stampa 3D, HARP è molto più veloce ed efficiente, in grado di stampare oggetti delle dimensioni di un adulto medio in diverse ore. HARP è un miglioramento rispetto ai vecchi metodi di stereolitografia in cui molti strati di resina vengono depositati da una stampante per creare un oggetto. In sostanza, è un processo di conversione della plastica liquida in oggetti induriti.

Le stampanti 3D non HARP sono limitate dal calore che producono quando funzionano a velocità elevate. Le temperature di superficie possono superare i 180 gradi C, che è pericolosamente caldo e può causare la rottura o la deformazione delle parti. Le stampanti 3D non riescono a raggiungere le loro velocità massime senza generare intense quantità di calore. La tecnologia HARP mira ad alleviare questo problema lavorando con un liquido antiaderente simile al teflon.

Nelle stampanti HARP, il liquido antiaderente circola sotto la resina per ridurre il calore e raffreddare il sistema. La luce viene proiettata attraverso il sistema per indurire rapidamente la resina. L’intera interfaccia è antiaderente, il che elimina la necessità di tagliare ripetutamente le parti dal fondo della vasca di stampa. Ciò consente alla stampante di lavorare ad alte velocità senza subire un calo della qualità, anche quando si stampano strutture di grandi dimensioni. Le stampanti 3D tradizionali non sono nemmeno in grado di stampare piccole parti a velocità elevate senza dover affrontare problemi di qualità.

Il vantaggio principale di HARP è che migliora la velocità di stampa fino a cento volte, rendendo pratico abbandonare l’inventario disponibile a favore di parti e strumenti stampati su richiesta. Poiché HARP non è limitato nelle dimensioni delle superfici e nelle forme che può stampare, una stampante HARP potrebbe essere utilizzata per creare qualcosa di grande come l’ala di un aeroplano o la pala di una turbina fino a un minuscolo dispositivo medico. Rispetto ai leader affermati nel settore della stampa 3D, HARP vanta un throughput 2000x basato su una scala stimata di 20x e una velocità di 100x con maggiore flessibilità nel tipo di resina selezionata.

La tecnologia è attualmente commercializzata e sviluppata da Azul 3D, una startup guidata dai ricercatori che è stata recentemente nominata vincitrice della Formnext Start-up Challenge per il 2021.

“La nostra tecnologia aiuta i produttori a consolidare le parti, creare nuove geometrie, proteggere un inventario digitale, supportare la produzione localizzata e progettare prodotti completamente personalizzabili. Le nostre stampanti rappresenteranno un nuovo paradigma nel settore. Saremo la soluzione ideale per i produttori di beni industriali, di consumo e automobilistici”, ha affermato Cody Peterson, CEO di Azul 3D. “Azul 3D colmerà il divario tra la produzione additiva tradizionale (prototipazione, stampi e utensili e produzioni limitate) e la produzione di massa tradizionale di articoli in plastica. La nostra tecnologia e il nostro portafoglio di prodotti soddisfano questa esigenza insoddisfatta nell’ecosistema manifatturiero di oggi”.

Come si può usare HARP?

Al culmine della pandemia di COVID-19, la necessità di dispositivi di protezione individuale per gli operatori sanitari in prima linea è aumentata e non è stato possibile reperirli abbastanza rapidamente per tenere il passo con l’esplosione della crisi sanitaria. In questo momento, il team di Azul 3D si è fatto avanti per mettere al lavoro le proprie stampanti producendo maschere, visiere e occhiali . Azul è stato in grado di superare 1.000 scudi al giorno utilizzando una stampante HARP alta 13 piedi che funzionava 24 ore su 24, 7 giorni su 7. Nel tentativo di fare la propria parte per affrontare la sfida della pandemia, Azul ha accelerato la produzione delle sue stampanti beta e spedito oltre 10.000 scudi, molti dei quali sono stati inviati alla Navajo Nation poiché ha subito uno dei peggiori focolai di COVID in America .

“Anche le flotte di stampanti 3D avevano difficoltà a soddisfare la domanda di schermi facciali perché la necessità era così enorme. Ma HARP è così veloce e potente che potremmo intaccare in modo significativo questa richiesta”, ha affermato Mirkin.

La produzione di migliaia di visiere a settimana non sarebbe stata possibile con le stampanti 3D standard, il che mostra la potenza e il valore nello sbloccare HARP per la produzione di massa di altri oggetti di uso quotidiano. Il vero valore della stampa 3D sta nell’eliminazione della produzione di stampi per iniezione, che richiede personale con competenze specializzate e offre economie di scala minime perché gli strumenti sono spesso prodotti in piccole quantità e sono monouso. La tecnologia HARP potrebbe essere applicata alla produzione di qualsiasi cosa, da piccoli utensili e parti personalizzate a enormi pale di turbine eoliche.

“La stampa 3D è concettualmente potente ma è stata praticamente limitata”, ha affermato Mirkin, che ha guidato lo sviluppo del prodotto. “Se potessimo stampare velocemente senza limiti di materiali e dimensioni, potremmo rivoluzionare la produzione. HARP è pronta a farlo.

Commercializzare la tecnologia e ciò che viene dopo

Il team di ricerca della Northwestern che ha aperto la strada ad HARP ha trasformato la tecnologia in un’impresa commerciale guidata dal dottor Chad Mirkin. La società risultante, Azul 3D, ha già iniziato a prendere ordini sul suo primo prodotto, la stampante 3D LAKE . Oltre a progettare e produrre hardware di stampa, Azul ha anche un gruppo chimico che sta lavorando alla progettazione delle proprie miscele proprietarie di resine che funzionano specificamente con la stampa HARP.

“La nostra tecnologia colma il divario fondamentale nel mercato odierno tra la prototipazione e lo stampaggio a iniezione. Colmare questa lacuna deriva dallo sfruttare i vantaggi intrinseci della produzione additiva offrendo al contempo ai nostri clienti la produttività, l’economia, la qualità delle parti e la diversità dei materiali che è possibile ottenere dalla produzione tradizionale”, ha spiegato Peterson. “Riteniamo che le nuove geometrie abilitate dalla produzione additiva debbano essere abbinate a materiali su misura per creare un prodotto pronto per l’uso industriale e di consumo. Creiamo polimeri completamente personalizzabili che possono essere flessibili, rigidi, morbidi o resistenti a seconda delle esigenze e possono essere formulati per abbinare colori e tonalità esatti. Siamo entusiasti di mostrare al mondo le nostre innovazioni nei materiali”.

I prossimi passi di Azul 3D nella commercializzazione e nella generazione di entrate dalla loro tecnologia sono commercializzare e vendere la stampante 3D LAKE e stringere partnership con i principali attori nei settori manifatturiero e dei beni di consumo. L’azienda sta già facendo passi da gigante per mostrare le proprie capacità collaborando con marchi riconoscibili come Wilson Sporting Goods per progettare paddle da pickleball e DuPont su materiali elettronici.

“Collaboriamo con le aziende come una soluzione completa, dalla selezione e progettazione dei materiali fino all’implementazione nelle loro fabbriche”, ha affermato Cody Petersen, CEO di Azul 3D. “Con Wilson, non solo abbiamo collaborato per realizzare una racchetta da pickleball migliore, ma siamo stati in grado di ripensare completamente a come è progettata la racchetta, grazie ai nostri materiali e alla nostra tecnologia”.

Azul è un attore molto nuovo sulla scena della stampa 3D, ma la sua potente tecnologia ha il potenziale per rivoluzionare completamente sia i piccoli negozi di mamme che quelli pop che producono strumenti e enormi stabilimenti di produzione aziendale che producono articoli molto più grandi. Se la formazione stellata di leader del settore dell’azienda è in grado di eseguire e mostrare in modo efficace la potenza della loro tecnologia e delle loro stampanti, non ci sono ragioni per pensare che non saranno all’altezza del loro slogan: “La tua futura fabbrica è qui!”