Nel recente pubblicato ” Determinare le proprietà tribologiche di diversi filamenti di stampa 3D “, i ricercatori rumeni esaminano in dettaglio i filamenti di stampa 3D, con particolare attenzione alla ricerca di materiali adatti per la fabbricazione di parti che vengono a contatto tra loro. In questa ricerca, studiano i coefficienti di attrito poiché i materiali sono in contatto con un disco metallico.

Mentre la “vasta ricerca” è stata condotta nell’area dei coefficienti di attrito e dell’usura dei materiali di stampa 3D, qui i ricercatori concentrano il loro studio sui filamenti di Zortrax , analizzando otto polimeri, ognuno dei quali stampato su una stampante 3D desktop Zortrax M200 . Alla fine, il team sceglierà un materiale per la fabbricazione di una nuova suola di scarpe.

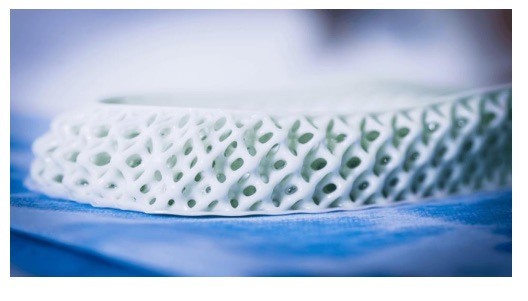

“La stampa su misura di suole 3D su misura è considerata una delle direzioni future nella produzione di calzature sportive e Adidas in collaborazione con Carbon ha già avviato la ricerca e la produzione in questo settore”, spiegano i ricercatori.

Sono stati utilizzati i seguenti filamenti:

Z-ABS – ottimale per i principianti

Z-GLASS – un materiale traslucido

Z-HIPS – pensato per parti più grandi

Z-PCABS – offre resistenza e durata

Z-PETG – resistente ad acidi, solventi, alcali e sale

Z-ESD: fornisce protezione elettrostatica

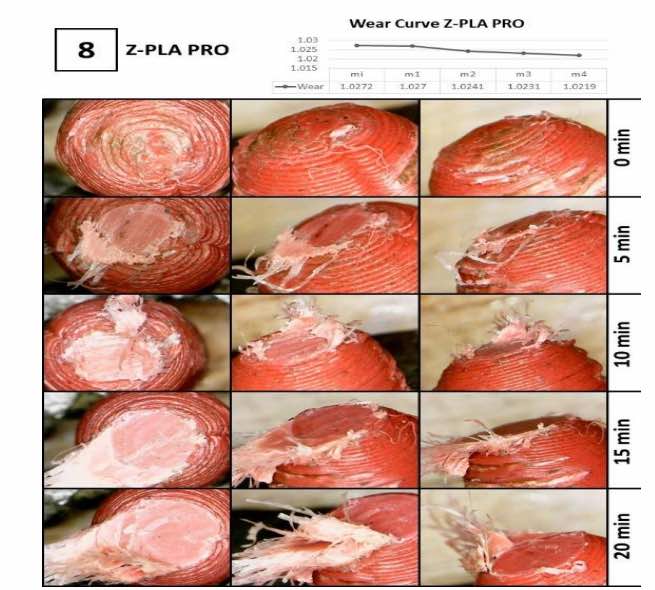

Z-PLA PRO – riduce il restringimento per ottenere dettagli precisi

Z-ASA PRO – resistente ai raggi UV, all’umidità, al calore ed è ottimo per l’esterno

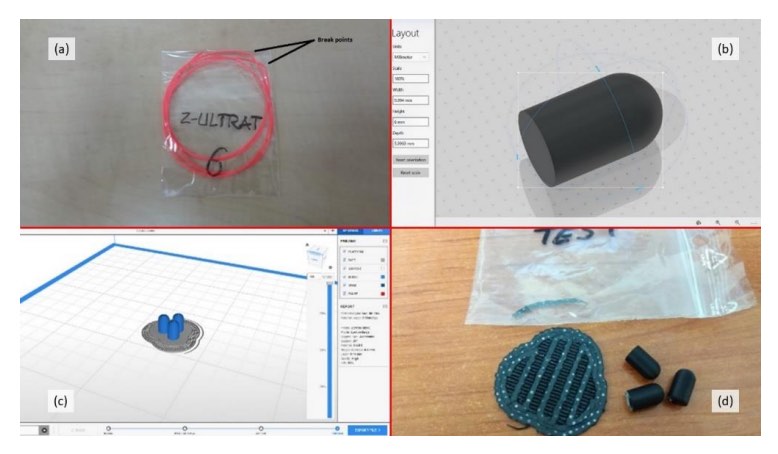

(Nota dei ricercatori: il filamento del campione Z-ULTRAT si è rotto prima che la stampa fosse completata, quindi questo materiale è stato escluso dallo studio.)

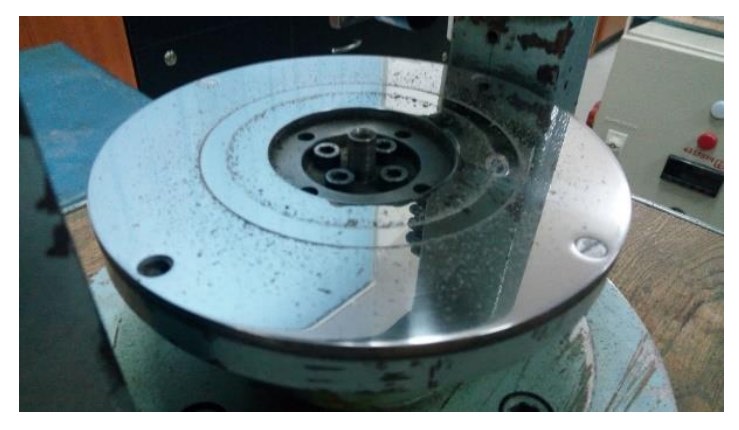

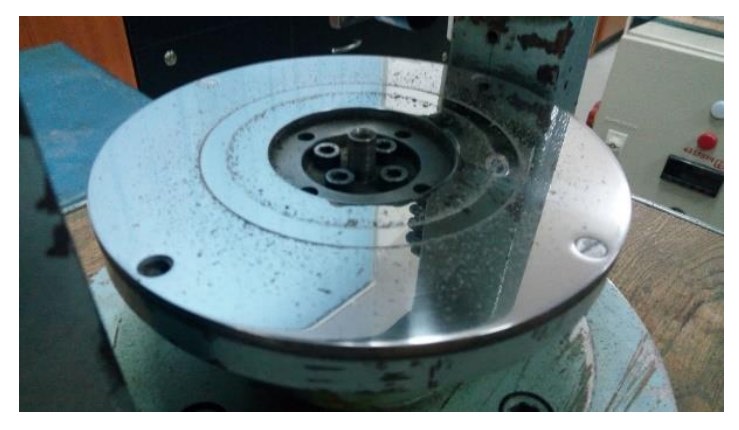

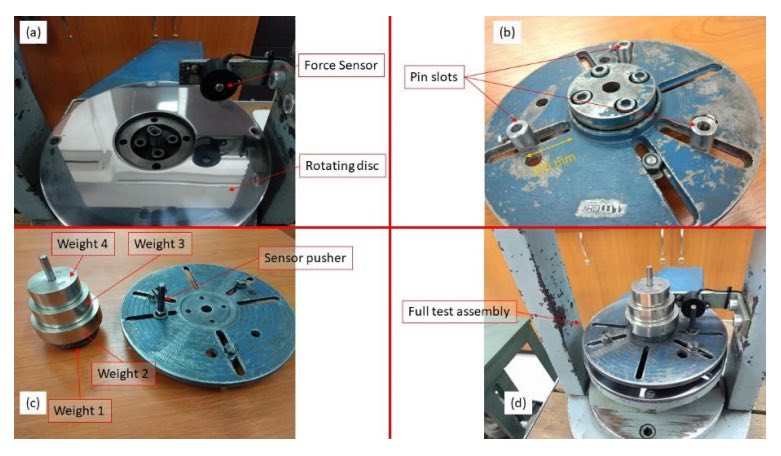

Il metodo pin-on-disc è stato utilizzato nei test, poiché i ricercatori hanno inserito tre pin in prese su un disco, situato a 100 mm dal centro. Questo è stato ruotato a 350 rpm e il disco è stato pulito dopo ogni test a causa del residuo residuo.

“Il primo carico è stato il disco stesso che ha rappresentato una forza di carico di 10,17 N. Successivamente, è stato aggiunto un primo peso e la forza di carico totale è stata di 11,72 N. Il secondo peso è stato aggiunto successivamente per aumentare la forza di carico a 14,91 N, quindi il terzo per aumentare la forza di carico a 17,13 N e infine il quarto per una forza di carico totale di 18,55 N “, hanno spiegato i ricercatori.

Lo stesso meccanismo di prova è stato utilizzato nell’analisi del comportamento all’usura, poiché il disco metallico ruotava con i perni su di esso – con un carico di forza massimo di 18,55 N per 5 minuti, quindi 10 minuti, 15 minuti e 20 minuti.

Il campione 9 (Z-ASA PRO) ha dimostrato di offrire la percentuale di usura più elevata, mentre il campione 7 (Z-ESD) ha dimostrato la percentuale di usura più bassa. Il campione 3 (Z-HIPS) ha offerto il coefficiente di attrito più elevato, “seguito da vicino” dal campione 9 (Z-ASA PRO). Il campione 5 (Z-PETG) ha dimostrato il coefficiente di attrito più basso.

“In conclusione, se l’interesse è quello di sviluppare suole con basso comportamento all’usura e alto attrito, una raccomandazione è di utilizzare il materiale Z-GLASS, se il comportamento meccanico corrisponde ai requisiti del prodotto. Se si necessita di un equilibrio tra attrito e usura (come nelle scarpe quotidiane), si consigliano materiali corrispondenti al campione 1 (Z-ABS) e 8 (Z-PLA PRO).

“Per le suole che richiedono basso attrito (ad esempio danza sportiva) si consiglia il materiale nr 5 (Z-PETG). Se l’usura non è considerata un problema urgente, per un buon attrito, si consiglia il materiale numero 3 (Z-HIPS) ”, hanno concluso i ricercatori.

(a) Esempio di filamento Z-ULTRAT (b) Perno modellato in SolidWorks e aperto con Windows Print 3D (orientamento laterale in cui la larghezza è effettivamente l’altezza) (c) Pre-produzione di perni 3D in Zortrax Z-Suite (d) Esempio di pin di prova stampati in 3D.