I RICERCATORI CINESI UTILIZZANO LA STAMPA 3D PER RINFORZARE MATERIALI COMPOSITI DI VETRO METALLICO SFUSO CON TELAIO METALLICO

I ricercatori cinesi hanno sviluppato un percorso promettente per la fabbricazione di compositi BMG metallici resistenti e resistenti, utilizzando una combinazione di formatura termoplastica ad ultrasuoni assistita da vibrazioni e stampa 3D.

I vetri metallici sfusi (BMG) sono una classe unica di materiali che possiedono una struttura a livello atomico amorfa e una varietà di proprietà meccaniche, chimiche e fisiche desiderabili. Tuttavia, l’applicazione del materiale è stata ostacolata dalla sua intrinseca fragilità e dalle limitazioni di lavorazione a temperatura ambiente.

Per ovviare a questa limitazione, i ricercatori hanno stampato cornici in lega di titanio stampate in 3D, che sono state poi formate termoplastiche con una matrice di vetro metallico sfuso sotto vibrazione ad ultrasuoni, formando compositi di vetro metallico sfuso strutturato a sandwich. Rinforzati dal telaio in lega di titanio, i compositi BMG hanno mostrato una resistenza alla frattura superiore a quella del BMG monolitico.

I BMG sono leghe metalliche non cristalline con una struttura atomica unica e disordinata e una transizione liquida da vetro a supercooler. Fondamentalmente diversi dalle tradizionali leghe metalliche amorfe, i BMG si formano a velocità di raffreddamento critiche molto basse, al contrario delle velocità di raffreddamento rapide dei metalli amorfi. Presentano utili proprietà ingegneristiche di elevata resistenza meccanica a bassa temperatura, elevata flessibilità alle alte temperature e numerose proprietà chimiche e fisiche superiori, inclusa un’elevata resistenza alla corrosione.

La malleabilità del materiale unita alla sua elevata resistenza rende i BMG un’opzione promettente per l’esplorazione attraverso la produzione additiva, come discusso da Tobias Caspari, responsabile della stampa 3D presso Heraeus New Businesses , una delle prime aziende a riuscire a stampare in 3D metalli amorfi: “i Metalli amorfi cambieranno il nostro futuro. Possiedono una vasta gamma di caratteristiche precedentemente incompatibili: sono molto forti e tuttavia malleabili, oltre che più duri e più resistenti alla corrosione dei metalli convenzionali. “

Nella stampa 3D, i BMG sono stati oggetto di numerose iniziative di ricerca e applicazioni critiche . Nel 2019 un team di ricercatori della Huazhong University of Science and Technology (HUST), Cina, ha scoperto un modo per ampliare la stampa 3D di BMG al fine di sopprimere le micro-crepe che possono verificarsi nel materiale durante la stampa 3D processi. Inoltre, un team guidato dal tecnologo Douglas Hofmann presso il Jet Propulsion Laboratory (JPL) della NASA a Pasadena, in California, ha usato BMG per fabbricare un equipaggiamento che funziona bene alle temperature dello spazio di -328 gradi Fahrenheit (-200 ° C).

In questo nuovo studio, gli autori spiegano che le applicazioni industriali dei BMG sono state impedite dalla fragilità intrinseca del materiale e dalla sua tendenza a formare fessurazioni a temperatura ambiente.

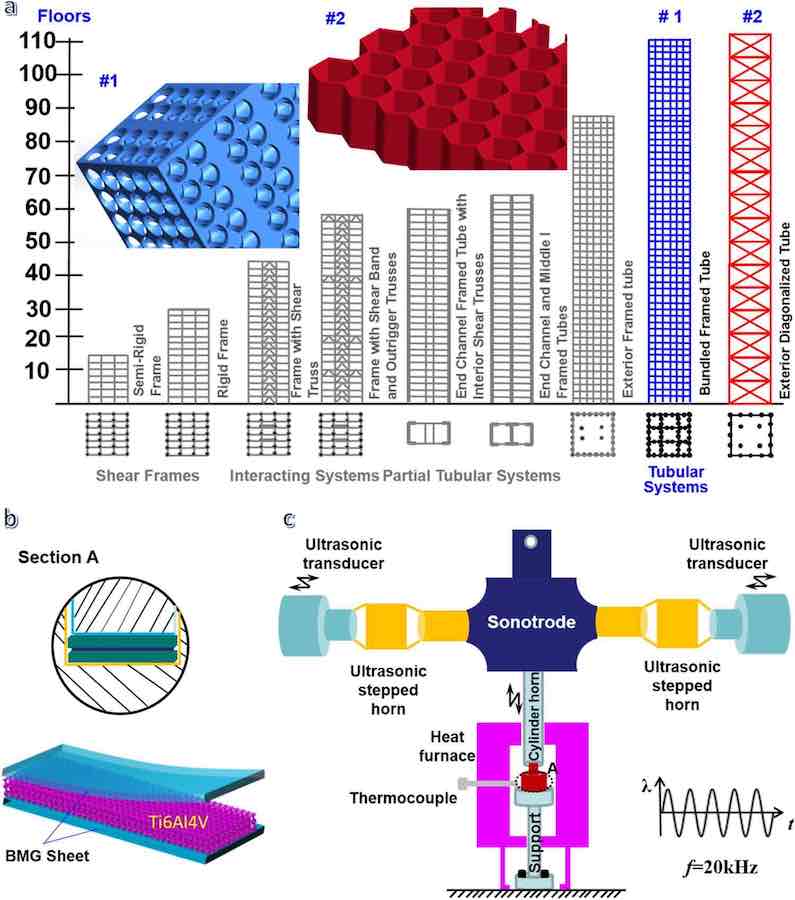

I ricercatori hanno identificato un metodo per rafforzare la composizione dei compositi BMG attraverso l’aggiunta ex situ di fasi cristalline. Ispirato alla struttura asismica dei grattacieli, che mostrano un’eccellente resistenza alle fratture, il team ha optato per la progettazione e la stampa 3D di telai in lega di titanio Ti6Al4V secondo la struttura asismica di questi edifici. Utilizzando la tecnologia di produzione additiva SLM, i telai sono stati fabbricati con una lunghezza di 15 mm, una larghezza di 8 mm e uno spessore di 10 mm utilizzando polveri Ti6Al4V commerciali.

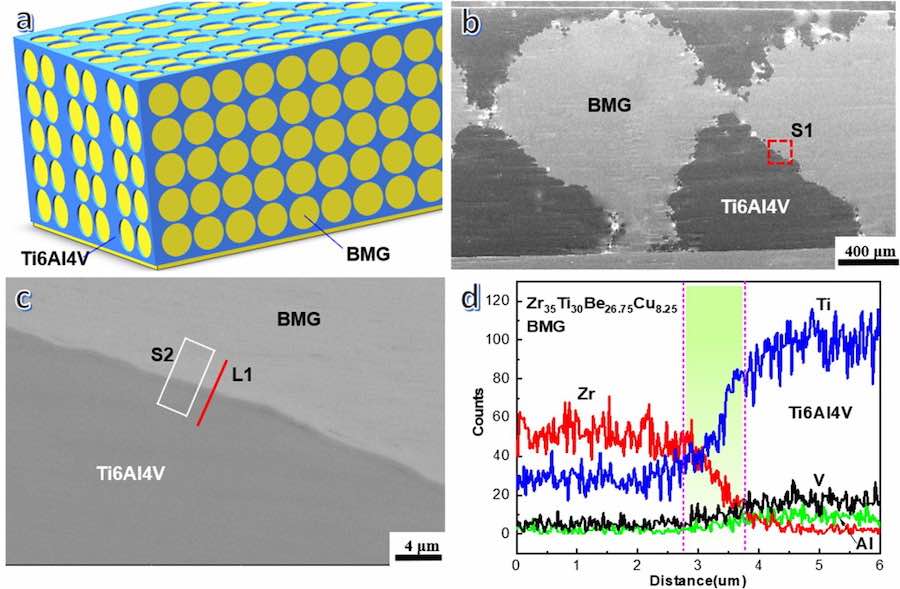

I telai Ti6Al4V, caratterizzati da una struttura tubolare, sono stati quindi formati termoplastici con una matrice BMG nota come Zr35Ti30Be26.75Cu8.25. In particolare, è stata introdotta una tecnica di formatura termoplastica ad ultrasuoni assistita da vibrazioni per estrudere il BMG Zr35Ti30Be26.75Cu8.25 nello spazio interno del telaio Ti6Al4V, consentendo così un legame metallurgico all’interfaccia tra due fasi attraverso la saldatura ad ultrasuoni.

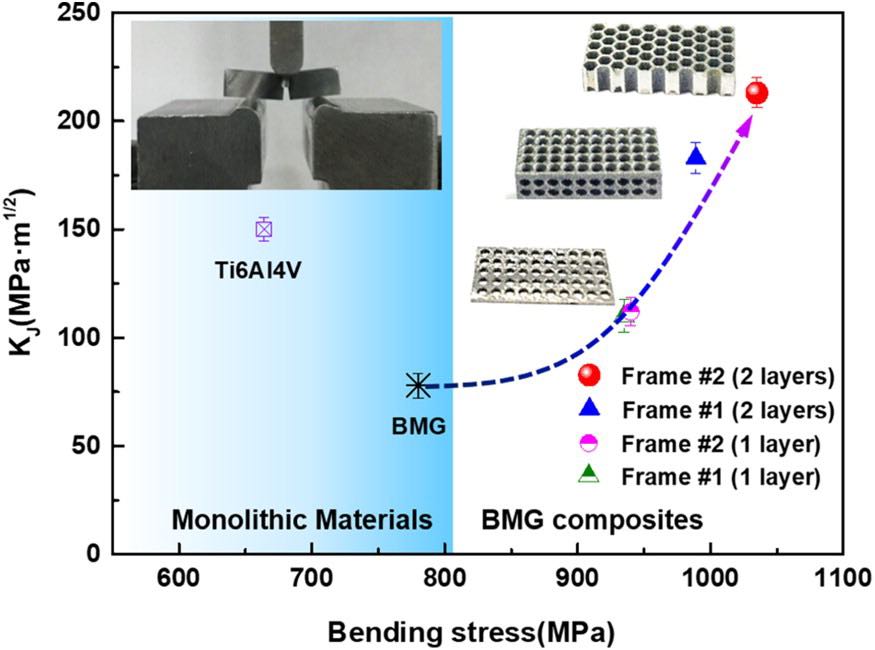

I ricercatori hanno scoperto che, sintonizzando la geometria del telaio Ti6Al4V, i compositi BMG mostravano un’elevata resistenza alla frattura di circa 213 MPa m1 / 2 e una resistenza alla flessione di circa 1 GPa, una cifra 2,3 volte superiore a quella del BMG monolitico. Concludendo lo studio, i ricercatori affermano che: “I compositi fabbricati in Zr-BMG hanno mostrato una notevole resistenza alla frattura, per l’esistenza del telaio Ti6Al4V che prolifera più bande di taglio e devia la propagazione delle crepe. La combinazione della formatura termoplastica ad ultrasuoni assistita da vibrazioni con la stampa 3D offre un promettente percorso per la fabbricazione di compositi BMG. “

Il documento, ” Compositi di vetro metallico rinforzato con struttura in metallo rinforzato “, è pubblicato sulla rivista Material Research Letters . È scritto da Zu Li, Ning Li e Lin Liu dell’Università Huazhong di Scienza e Tecnologia e Meng Zhang dell’Università Jinan di Guangzhou.