Stampa 3D di estrusione di materiali: gli effetti dell’affettatura e della porosità

Prashanth Ravi porta alla luce ulteriori dati in uno studio recentemente pubblicato, ” Comprendere la relazione tra taglio e densità di riempimento misurata nella stampa 3D di estrusione di materiale verso costrutti di porosità di precisione per applicazioni biomediche e farmaceutiche “. Aiutandoci a comprendere meglio gli effetti dell’affettatura e della porosità nelle applicazioni biomediche, Ravi esplora parametri di stampa di base ma cruciali come la densità di riempimento in FDM (FFF, Material Extrusion).

Mentre tali argomenti sono stati al centro di numerosi studi di ricerca dall’uso con modelli medici stampati in 3D , a materiali come il PLA e nuove tecniche e impostazioni , in questo studio Ravi ha studiato discrepanze e deviazioni relative alla densità di riempimento misurata e affettata per stampe di dimensioni inferiori con basso riempimento ed elevata porosità.

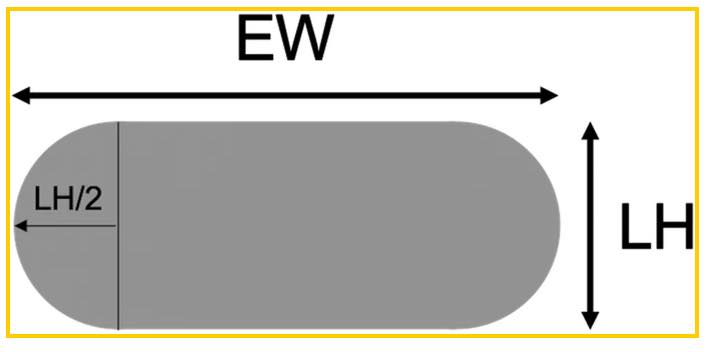

Schema che mostra la forma in sezione trasversale di una perla estrusa assunta da Slic3r. EW e LH possono essere impostati nel software prima del taglio per regolare le proporzioni del tallone come desiderato

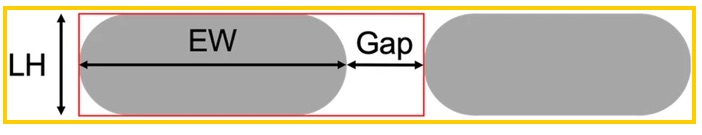

Schema che mostra la vista in sezione trasversale di due perline adiacenti all’interno di un singolo strato. L’area utilizzata per i calcoli relativi al riempimento è racchiusa in rosso

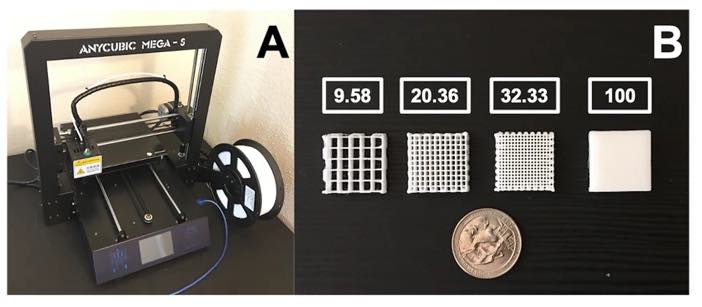

I campioni sono stati stampati in 3D in strutture di 20 mm x 20 mm x 5 mm con valori di densità di riempimento del 9,58%, 20,36% e 32,33%, in triplicato. Per la fabbricazione dei campioni è stata utilizzata una stampante 3D Anycubic Mega-S, con PLA come materiale di scelta.

” Nell’affettatrice sono stati impostati una temperatura di 220 ° C , una velocità di stampa di 20 mm / sec, una LH di 0,2 mm e una EW di 0,4 mm”, ha spiegato Ravi. “Il pattern di riempimento è stato impostato su Rettilineo con 0/90 alternando angoli di riempimento e il numero di perimetri / contorni è stato impostato su 0.

“Per garantire la corretta calibrazione dei passaggi dell’estrusore è stata impostata una densità di riempimento del 100% in Slic3r e la STL importata 20 mm × 20 mm × 5 mm è stata stampata in triplicati e pesata utilizzando una bilancia digitale di precisione (Newacalox 8028, Newacalox, USA) “.

La stampante 3D utilizzata per convalidare i calcoli percentuali di densità di riempimento previsti (a) e 20 × 20 × 5 mm3 campioni (a destra) con i rispettivi valori percentuali di densità di riempimento Slic3r nelle caselle inserite mostrate con una moneta da un quarto di dollaro (diametro ~ 24 mm) per scala (b)

Ravi si è concentrato sull’acquisizione di una maggiore comprensione dell’errore nei calcoli di riempimento, spesso derivante dalla “discretizzazione del numero di sfere oltre all’estrusione di interconnessione tallone-perlina ignorata”. Con la densità di riempimento ridotta, Ravi ha scoperto che anche il numero di sfere estruse era ridotto.

“Un simile approccio di prova ed errore era necessario perché Slic3r esegue un ridimensionamento interno delle dimensioni della parte prima di generare n”, ha osservato Ravi.

Sono stati inoltre stampati campioni triplicati con densità di riempimento Slic3r al 15% e 40% per un’ulteriore conferma dell’approccio.

Alla fine, Ravi ha scoperto che la percentuale di densità di riempimento misurata era fino al 3,5 percento maggiore di quella della percentuale di densità di riempimento Slic3r.

“ A basse densità di riempimento si è riscontrato che la densità di riempimento misurata si discosta sostanzialmente dalla densità di riempimento di taglio con errori assoluti medi superiori al 26% in alcuni casi per un costrutto cuboidale 20 mm × 20 mm × 5 mm. Il modello percentuale di densità di riempimento predittivo nello studio ha stimato che la densità di riempimento è ben al di sotto del 5% dei valori percentuali di densità di riempimento misurati in tutte e cinque le impostazioni di densità di riempimento bassa, poiché il modello si basa sul percorso utensile dell’affettatrice effettiva (Slic3r) e tiene conto del materiale estruso nelle interconnessioni tallone-perlina ”, ha concluso Ravi.

“L’approccio presentato in questo studio potrebbe essere usato per prevedere la densità di riempimento del costrutto con ragionevole precisione basata sui parametri di taglio in Slic3r. La metodologia potrebbe rivelarsi utile in applicazioni biomediche e farmaceutiche che richiedono un controllo accurato della densità di riempimento per costrutti relativamente piccoli per soddisfare criteri funzionali mirati come resistenza alla compressione e velocità di rilascio del contenuto. “