Migliorare la produttività del CW-GMA su acciai inox super duplex

Un gruppo di ricerca della Cranfield University ha analizzato l’influenza della temperatura di interpasso (IPT) nel processo di deposizione a filo freddo con arco sommerso (Cold Wire Gas Metal Arc, CW-GMA) applicato agli acciai inossidabili super duplex (SDSS). L’obiettivo era capire se un riscaldamento controllato tra una passata e l’altra potesse accelerare la produzione senza compromettere le proprietà meccaniche dei componenti.

Equilibrio di fasi e risultati meccanici

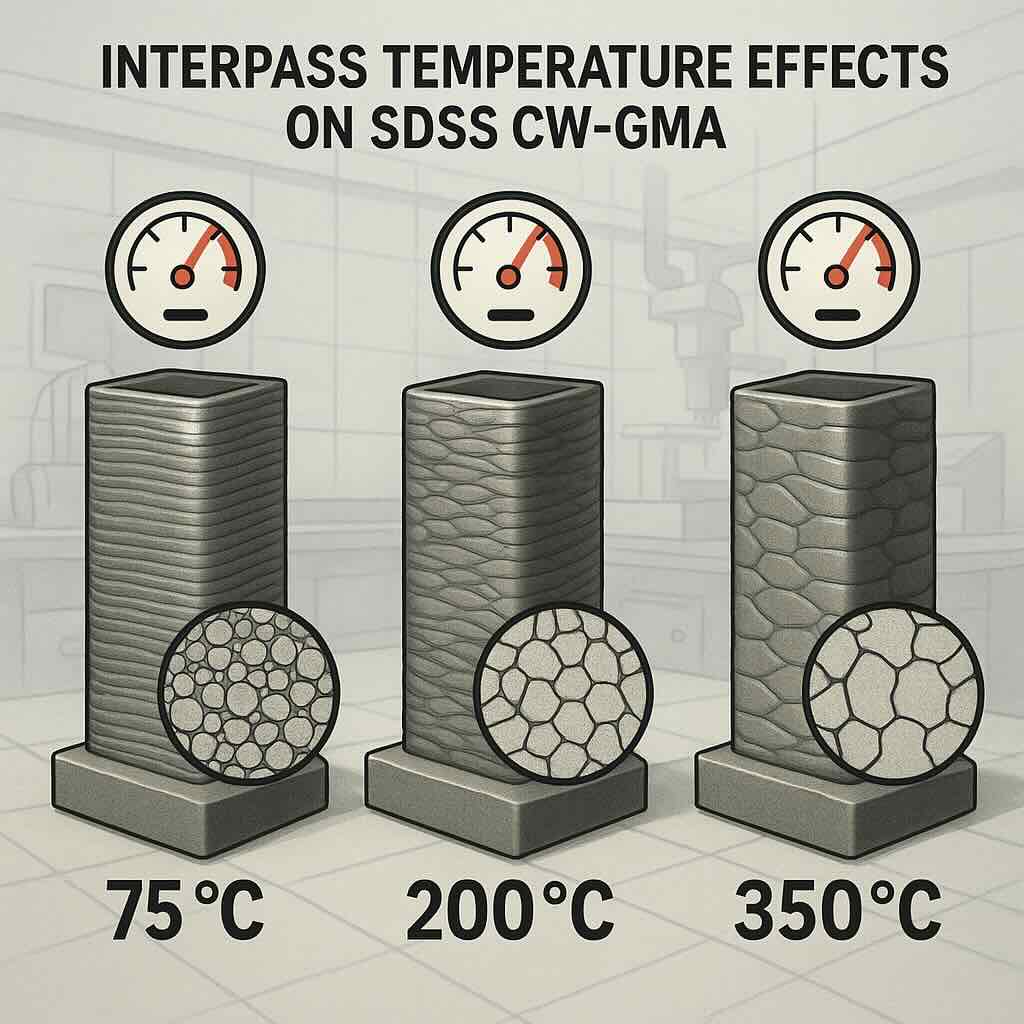

Gli acciai super duplex devono mantenere un bilanciamento quasi perfetto tra le fasi ferritica e austenitica per garantire resistenza meccanica e anticorrosione. Nel CW-GMA, l’apporto termico viene modulato grazie all’alimentazione del filo freddo che riduce il calore in eccesso. I ricercatori hanno sperimentato tre condizioni di IPT — 75 °C, 200 °C e 350 °C — e hanno esaminato le variazioni nel microstruttura e nella robustezza dei campioni in lega UNS S32906.

-

Microstruttura: aumenti di IPT favoriscono la formazione di piccole zone di austenite secondaria lungo le linee di fusione, ma la proporzione complessiva ferrite–austenite resta pressoché invariata.

-

Proprietà meccaniche: i test di trazione hanno evidenziato carichi di rottura attorno a 810 MPa per tutti i livelli di temperatura, valori superiori a quelli tipici per via convenzionale. La durezza media registrata si è mantenuta stabile intorno a 300 Hv.

Vantaggi in termini di efficienza

Incrementare l’IPT da 75 °C a 350 °C ha permesso di ridurre i tempi di attesa tra una passata e l’altra da oltre 20 minuti a circa 3 minuti. Questo miglioramento nella produttività non ha compromesso resistenza né durezza, aprendo la strada a impieghi su componenti di grandi dimensioni in settori quali offshore, petrolchimico ed energia, dove volumi elevati e tempi contenuti sono determinanti.

Prospettive di perfezionamento

Gli autori dello studio riconoscono che la porosità interna resta un fattore critico per la duttilità, soprattutto alle temperature di interpasso più alte. Le attività successive si concentreranno su strategie di protezione con gas più efficaci e sull’uso di deformazioni in-process per ridurre i vuoti interni.

Contesto e applicazioni future

Il CW-GMA si conferma una strada valida per la stampa di leghe complesse, in particolare gli SDSS, grazie alla possibilità di dosare con precisione l’apporto termico. Nel panorama dell’additive manufacturing metallico, altre realtà stanno puntando sulla gestione delle temperature:

-

WAAM3D ha introdotto il sistema MiniWAAM, dotato di sensori termici avanzati e compatibilità multi-materiale per i processi ad arco;

-

Il software FLOW-3D AM aiuta a simulare la dinamica delle pozze di fusione, ottimizzando flusso termico e riducendo difetti;

-

Al MIT, un team ha sviluppato una tecnica di post-processing che modifica la microstruttura dei metalli per aumentarne la resistenza termica e la durata.

L’attenzione al controllo termico emerge come elemento cruciale per bilanciare velocità di produzione, qualità delle strutture e tenuta meccanica nel settore della stampa 3D metallica.