Che cos’è un “filament buffer” e perché serve nei sistemi multi-materiale

Nei sistemi FFF/FDM che usano accessori di cambio filamento (come unità multi-bobina o feeder esterni), il percorso del materiale è governato da almeno due attuatori: da una parte il gruppo di alimentazione a monte (il “filament swapper”/feeder esterno), dall’altra l’estrusore sulla stampante. Quando questi due motori non sono perfettamente sincronizzati, possono generare una situazione di “tira e molla”: uno spinge mentre l’altro tira, creando compressione o trazione sul filamento. Il buffer nasce per assorbire questi disallineamenti di corsa/forza, riducendo il rischio di pieghe, slittamenti, grinding e mancati caricamenti/scaricamenti.

Il contesto Creality: ecosistema CFS e gestione del filamento

Creality spinge da tempo su un ecosistema di alimentazione che include il CFS (unità di gestione e cambio filamento) e relativi componenti di percorso, tra cui il buffer come elemento “di interfaccia” tra unità esterna e macchina. A conferma che il buffer è un componente trattato come parte del sistema, Creality commercializza anche un “Buffer Kit for CFS” e pubblica guide/risorse (inclusi file stampabili) per supporti e installazione del buffer su alcune piattaforme.

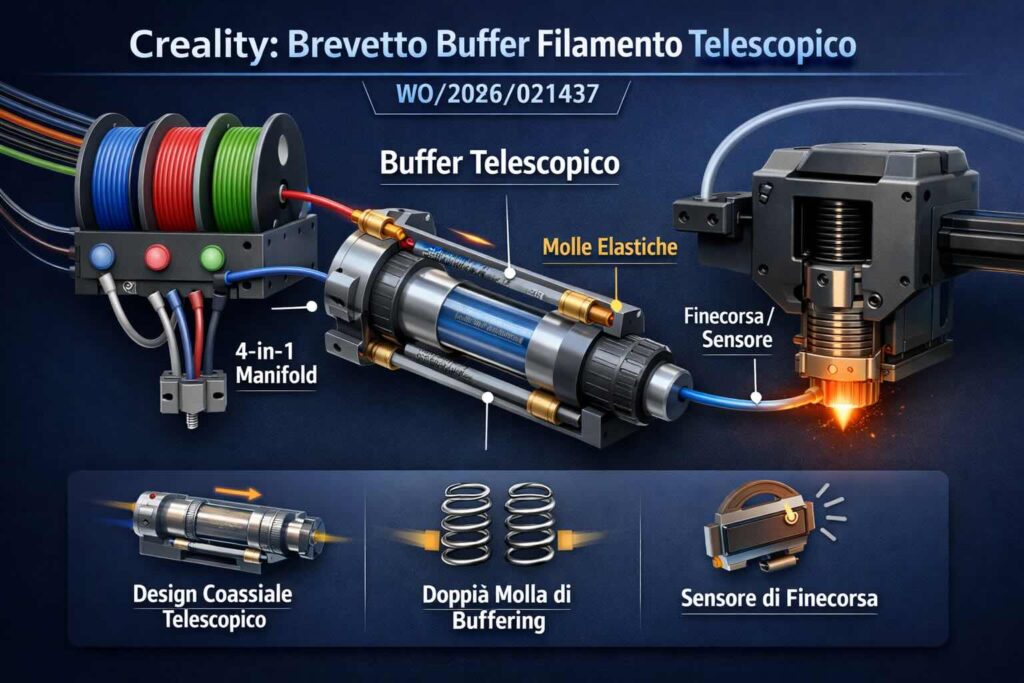

Il brevetto: WO/2026/021437 e l’idea del buffer telescopico coassiale

Secondo quanto riportato da Fabbaloo, Creality ha depositato una domanda di brevetto che descrive un dispositivo di buffering per materiali di consumo (consumable buffering device) legato al trasporto del filamento in un apparato di stampa 3D. Il documento in ambito PCT risulta identificabile come WO/2026/021437, con dati pubblici che includono anche la domanda internazionale PCT/CN2025/109867 (data di deposito 22/07/2025) e una descrizione orientata a “bufferizzare” la trasmissione del materiale tra dispositivi di convogliamento diversi, così da mantenere costanza e continuità nel feed.

Cosa rende “diverso” questo design rispetto ai buffer più comuni

Nel ragionamento proposto da Fabbaloo, l’elemento caratterizzante sarebbe la geometria coassiale e telescopica: un tratto di tubo “a valle” scorre lungo l’asse del filamento rispetto a un tratto “a monte”, in modo simile a un tubo telescopico. La finalità resta quella di assorbire mismatch di forza/corsa, ma con una cinematica che lavora in linea con il filamento, riducendo angoli e variazioni di curvatura rispetto ad alcune soluzioni con slider laterali. Inoltre viene citata la presenza di due elementi elastici (molle/connessioni elastiche) per gestire forze in direzioni diverse, e la possibilità di integrare sensori/fine corsa per rilevare posizione e stato del buffer.

L’aspetto multi-ingresso: verso più linee filamento e manifold 4-a-1

Un punto tecnico interessante evidenziato è la compatibilità con più filamenti: il concetto descritto includerebbe anche un manifold di ingresso 4-a-1, cioè un collettore che convoglia più linee in un’unica uscita verso l’estrusore. In ottica di ecosistema, questo può essere letto come una mossa per supportare configurazioni con più sorgenti di alimentazione (o più moduli) mantenendo un tratto finale stabilizzato dal buffer, riducendo errori tipici di retrazione/avanzamento durante il cambio materiale.

Perché brevettare un buffer: implicazioni e limiti pratici

I buffer filamento esistono da tempo in varie forme e sono diventati molto diffusi con la crescita dei sistemi multi-materiale. Per questo, la notizia solleva una domanda: si tratta di un tentativo di “blindare” un concetto già comune, oppure di proteggere una variante specifica (coassiale telescopica, doppio elemento elastico, sensori, manifold, integrazione con CFS)? In ambito brevetti, ciò che conta è il perimetro delle rivendicazioni e la novità/attività inventiva rispetto allo stato dell’arte: anche quando una funzione è nota, una realizzazione concreta può essere rivendicata se sufficientemente distinta. In pratica, l’impatto reale dipenderà da concessione/iter, ampiezza delle rivendicazioni, eventuale prior art rilevante e strategia di enforcement.

Cosa aspettarsi lato utente: affidabilità del feed e manutenzione del percorso

Se il buffer telescopico fosse adottato in prodotti futuri, il beneficio atteso sarebbe una maggiore tolleranza agli sfasamenti tra feeder e estrusore: meno trazione e meno compressione sul filamento, con potenziale riduzione di inceppamenti nel PTFE, errori di carico/scarico e grinding su materiali morbidi o sensibili. Resta però il lato pratico: più meccanica significa anche più parti soggette a usura/sporco e necessità di accesso per manutenzione. Il fatto che Creality pubblichi guide e soluzioni di montaggio dedicate al buffer (anche stampabili) suggerisce che l’azienda considera questo componente un punto chiave del sistema e della sua manutenibilità.