La tecnologia CRP crea un dispositivo di distribuzione satellitare PocketQube stampato in 3D per Alba Orbital

Prima c’erano i smallsat e i CubeSats . Ora c’è qualcosa di ancora più piccolo da lanciare in orbita: PocketQubes, un satellite con componenti elettronici pronti all’uso che possono stare in tasca. Un ottavo del volume di un CubeSat, questi piccoli satelliti per la ricerca spaziale sono cubi di 5 cm, con una massa di 250 grammi, e mentre sono stati concepiti solo circa dieci anni fa, l’interesse per loro sta crescendo rapidamente, poiché sta diventando sempre più costoso avviare CubeSats in un’orbita terrestre bassa.

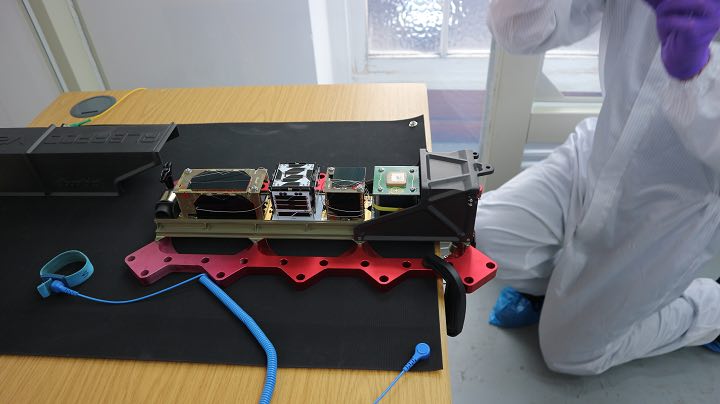

Due anni fa è stato emesso il primo PocketQube Standard e uno dei collaboratori è la PMI high-tech scozzese Alba Orbital . La società supporta questa classe satellitare, in quanto costruisce le proprie piattaforme PocketQube e fornisce parti e lanci di aziende globali, agenzie spaziali e università.

Alba Orbital aveva bisogno di migliorare l’accesso e la producibilità e ridurre il peso del suo dispositivo di distribuzione satellitare PocketQube, AlbaPod 2.0, oltre ad aggiungere alcune nuove funzionalità di sicurezza, e sta collaborando con la tecnologia CRP sul progetto. In passato la società di stampa 3D italiana ha usato i suoi materiali compositi brevettati Windform TOP-LINE per applicazioni aerospaziali , quindi è stato più che all’altezza del compito.

In primo luogo, CRP ha analizzato i file 2D e 3D per il deployer, in modo da poter consigliare al meglio Alba Orbital su quale materiale utilizzare con il suo processo Selective Laser Sintering (SLS). È stato scelto il materiale composito in carbonio ad alte prestazioni Windform XT 2.0 , grazie alla sua maggiore resistenza alla trazione, all’allungamento a rottura e al modulo di trazione.

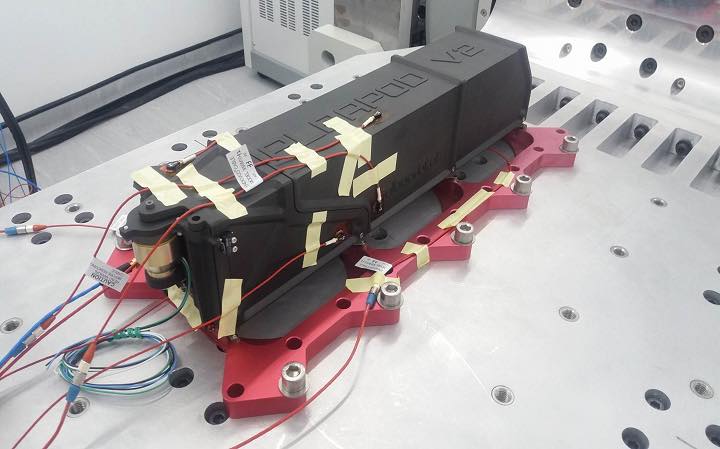

“Poiché il prodotto doveva resistere a un lancio nello spazio mentre conteneva numerosi satelliti, il pod doveva resistere a vibrazioni elevate e, nel peggiore dei casi, contenere qualsiasi satellite che si libera internamente”, ha affermato il team di Alba Orbital. “La resistenza e la forza di Windform ® XT 2.0 lo rendono un candidato perfetto per questo caso d’uso.”

La riduzione del peso è un altro importante obiettivo di progettazione per le parti aerospaziali e il materiale deve essere approvato dal volo a causa delle rigide regole di degasaggio nello spazio. Windform XT 2.0 è già stato approvato dai principali provider di lancio, rendendolo una scelta facile per il lanciatore.

“Windform® XT 2.0 è una plastica in poliammide rinforzata con fibra leggera, non degassante, molto simile al nylon. Il materiale combinato con la tecnica di produzione ci ha permesso di progettare parti che non possono essere fabbricate con tecniche tradizionali, con sezioni sottili e geometrie estremamente complesse, e queste parti possono essere fabbricate e consegnate in una frazione del tempo per una catena di approvvigionamento tradizionale “, Ha detto Alba Orbital.

Una volta che Alba Orbital ha inviato il file STP finale, la tecnologia CRP ha rapidamente creato il leggero AlbaPod v2, un dispositivo di distribuzione stampato in 3D per satelliti compatibili con PocketQube, 6P collaudato in volo (fino a sei satelliti) e che pesa il 60% in meno rispetto ad AlbaPod v1.

“L’aspetto più innovativo del progetto è stato il semplice numero di componenti passati a Windform ® XT 2.0, non solo il guscio è stato riprogettato nel materiale, ma anche il meccanismo di espulsione mobile e il gruppo porta”, osserva Alba Orbital.

Il deployer AlbaPod v2 PocketQube stampato in 3D è conforme agli standard di Alba Orbital e, dopo aver eseguito numerosi test sul dispositivo, Alba Orbital afferma di aver superato i criteri di controllo.

“Questo è fondamentale”, hanno detto sulle prestazioni meccaniche della parte. “Non solo l’intero assemblaggio deve funzionare correttamente per facilitare lo spiegamento dei satelliti all’interno, ma deve anche contenere i satelliti in caso di guasto catastrofico di un carico utile durante il lancio, poiché qualsiasi cosa liberarsi potrebbe danneggiare fatalmente altri carichi utili o il lancio veicolo stesso. Questo è stato testato accuratamente con masse libere su tavoli vibranti a carico estremamente elevato e il guscio ha resistito in modo fenomenale.

“Inoltre, il peso è una delle principali preoccupazioni per qualsiasi cosa che vada nello spazio a causa dei costi associati, l’utilizzo di Windform ® XT 2.0 ci ha permesso di ridurre la massa di numerosi componenti principali.”

Le integrazioni sono iniziate in autunno e sei satelliti PocketQube sono stati lanciati in orbita da Alba Orbital a dicembre su AlbaPod v2 stampato in 3D. La missione Alba Cluster 2 è in orbita da 100 giorni e un lancio tramite AlbaPod v2 stampato in 3D per la missione Alba Cluster 3 dovrebbe avvenire entro la fine dell’anno.

“La stampa 3D ci consente di migliorare rapidamente la progettazione e personalizzare / creare lanciatori personalizzati in futuro per carichi utili esigenti che potrebbero non rientrare negli standard Pocketqube o richiedere considerazioni speciali”, ha affermato Alba Orbital.

“Inoltre, consentirà la rapida integrazione di nuovi meccanismi di rilascio, consentendoci di cambiare comparativamente i produttori in modo rapido e semplice in caso di problemi con la catena di approvvigionamento.”

L’esperienza di produzione di AlbaPod v2 sarà presentata l’8 e il 9 ottobre al 4 ° PocketQube Workshop 2020 annuale, tenutosi presso la Glasgow University Union. L’evento riunisce i migliori innovatori della community di PocketQube in modo che possano esplorare la tecnologia.