Sensori “invisibili” nei metalli stampati in 3D: inclusioni magnetoelastiche e termomagnetiche per misurare deformazioni, temperatura e crescita di cricche

Che problema risolve il monitoraggio “dentro” i componenti metallici

Nel monitoraggio strutturale di componenti metallici (ad esempio in ambito aerospaziale, ferroviario, automotive o impianti energetici), i sensori tradizionali sono spesso cablati e montati in superficie: strain gauge, termocoppie, fibre ottiche o sistemi acustici richiedono passaggi di cavi, accesso fisico e talvolta fori o lavorazioni che possono introdurre criticità progettuali. Inoltre molte tecniche di controllo non distruttivo (come penetranti o correnti indotte) possono richiedere smontaggi o condizioni di misura sensibili alla geometria e al posizionamento della sonda.

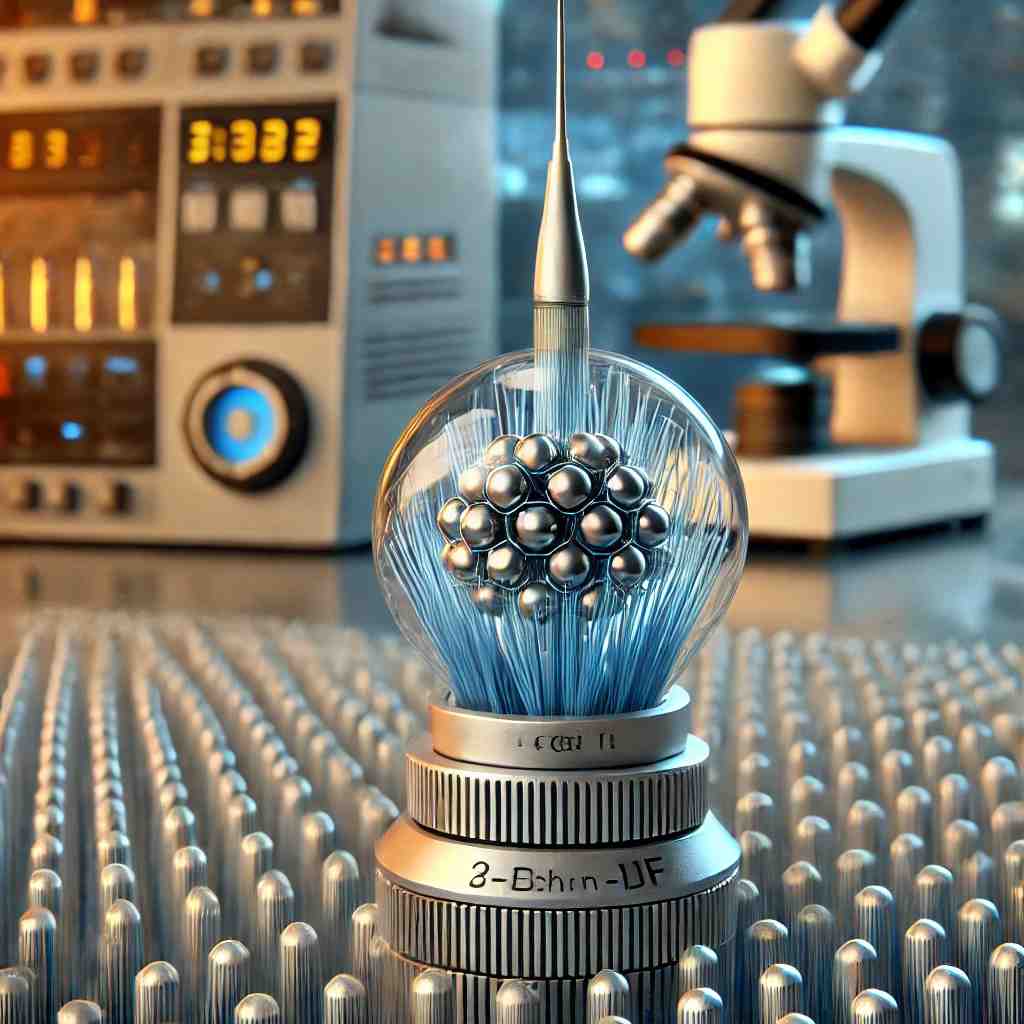

L’idea: usare “inclusioni” magnetiche come sensori passivi integrati nel pezzo

La proposta descritta da HRL Laboratories, LLC (Malibu, California) è integrare nel componente metallico stampato in 3D delle inclusioni (piccoli elementi inseriti durante la produzione additiva) realizzate con materiali che cambiano risposta magnetica quando subiscono deformazione o variazioni di temperatura. L’obiettivo è ottenere misure wireless, non a contatto e senza batteria dal lato sensore: dall’esterno si eccita magneticamente l’area e si legge la variazione di risposta.

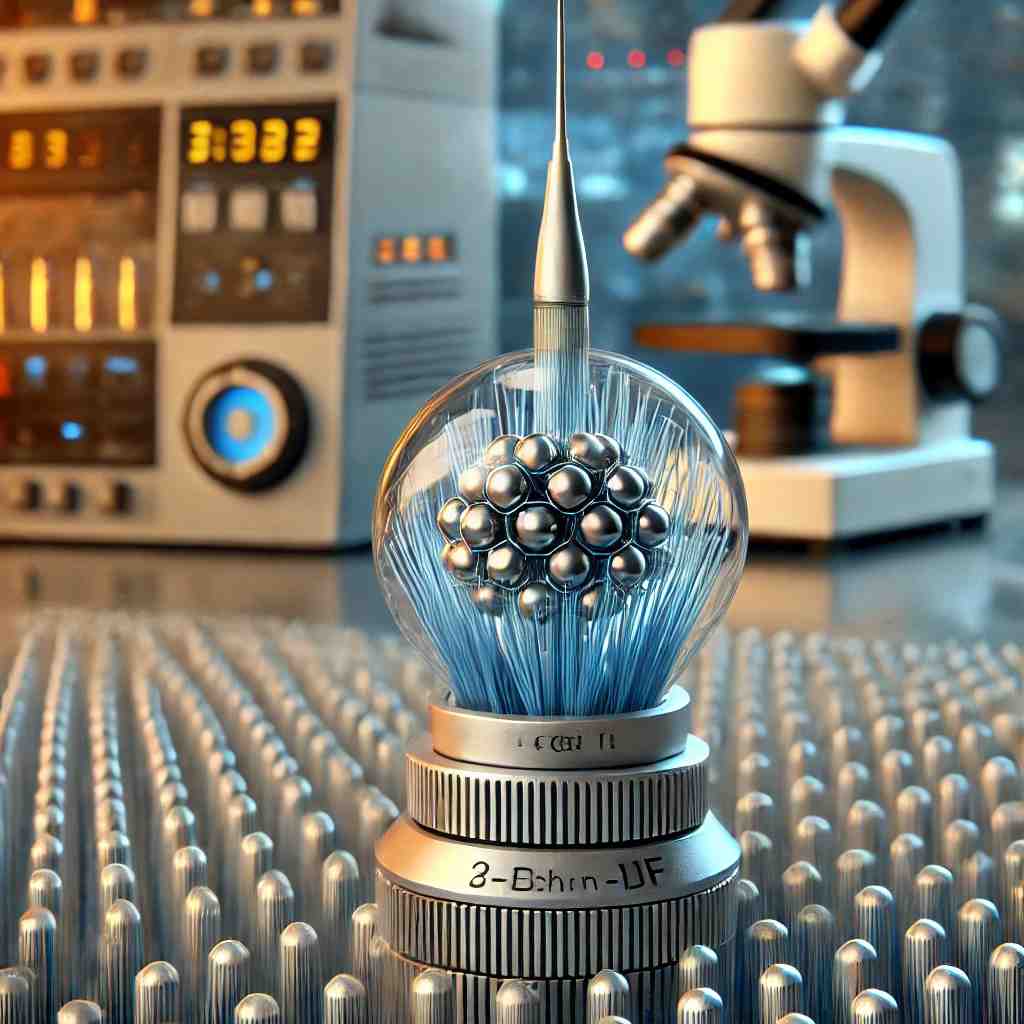

Come funziona la lettura: bobine, permeabilità e impedenza

Il principio di misura sfrutta il fatto che i materiali magneto-responsivi modificano la loro permeabilità magnetica in funzione di stimoli meccanici o termici. Una bobina (o una sonda) posta vicino alla superficie genera un campo magnetico alternato e misura una variazione di impedenza (o induttanza/reattanza) legata allo stato dell’inclusione. In altre parole, la parte non è solo “struttura”, ma anche “trasduttore”: la variazione magnetica interna modula il segnale misurato esternamente con strumenti di ispezione elettromagnetica.

Materiali citati nello studio: Galfenol per la deformazione, Monel per la temperatura

Nel lavoro gli autori indicano due scelte materiali precise: Galfenol (lega Fe-Ga) per la misura di strain/deformazione (comportamento magnetoelastico: la permeabilità varia sotto sforzo) e Monel (lega Ni-Cu) per la misura di temperatura (comportamento termomagnetico: la magnetizzazione cambia con la temperatura, con sensibilità elevata in prossimità della temperatura di Curie della lega scelta). Nel paper si menziona una Curie “circa 100 °C” per il Monel usato nello studio, utile per avere sensibilità nel range vicino/attorno alle temperature d’interesse.

Come vengono inserite le inclusioni durante la stampa 3D metallica

Il punto chiave è l’integrazione in-process: durante la produzione additiva, la costruzione può essere interrotta per inserire l’elemento sensibile e poi riprendere la fabbricazione, inglobandolo nel volume del pezzo. Nel caso descritto, i materiali magneto-responsivi sono incapsulati in microtubi (microtubi in alluminio) per proteggere l’inclusione e renderla più compatibile con il processo (ad esempio con Laser Powder Bed Fusion / LPBF), riducendo l’esposizione diretta alle condizioni del melt pool e limitando problemi legati a gradienti termici e mismatch di dilatazione.

Numeri e prestazioni dichiarate: accuratezza, range e profondità

Gli autori riportano risultati quantitativi: strain sensing con accuratezza dichiarata ±27×10⁻⁶ su un range di almeno 6×10⁻⁴; temperature sensing con accuratezza ±0,75 °C su un intervallo di 70 °C (con intervallo di confidenza al 95% per entrambe le stime). La lettura avviene tramite bobine in AC e nel testo viene citato un campo a 1 kHz e la possibilità di aumentare la profondità di lettura abbassando la frequenza e ottimizzando la bobina. La profondità massima di inserimento testata nello studio è 4 mm, mantenendo la capacità di monitorare la crescita di cricca.

Rilevare l’innesco di plasticizzazione e la crescita di cricche “in anticipo”

Oltre a strain e temperatura, lo studio evidenzia l’uso per danno/fatica: l’evoluzione del campo di sforzo e/o l’avanzamento di una cricca in prossimità dell’inclusione modifica la risposta magnetica misurata, consentendo di individuare segnali associati a plasticizzazione e crescita di cricca molti cicli prima del guasto critico. In pratica si mira a passare da manutenzione a intervalli fissi a manutenzione “su condizione”, basata su indicatori misurati nel punto realmente critico del componente.

Vantaggi operativi e criticità da considerare

Dal punto di vista industriale, un sensore passivo integrato potrebbe ridurre cablaggi, interfacce e operazioni post-process, oltre a migliorare l’accesso a zone interne o schermate. Restano però vincoli pratici: calibrazione e ripetibilità in funzione di geometria e distanza sonda-inclusione, compatibilità con post-trattamenti (ad esempio HIP e trattamenti termici che possono influenzare microstruttura e risposta magnetica), e limiti fisici legati a penetrazione e interpretazione del segnale elettromagnetico in metalli con diverse proprietà magnetiche e conduttive.