Turchia: i ricercatori innovano ulteriormente nella creazione di protesi di anca in titanio

Nell’analisi di progettazione, produzione e fatica di protesi d’anca ultraleggere , i ricercatori turchi Yunus E. Delikanli e Mehmet C. Kayacan esplorano e sperimentano modi migliori per fabbricare protesi d’anca per l’artroplastica totale d’anca (THA). La maggior parte degli esseri umani è consapevole dell’importanza cruciale delle loro articolazioni dell’anca, specialmente quando qualcosa va storto e sorge un grave problema di salute, o il deterioramento causato dall’età diventa evidente e doloroso.

Il giunto sferico consente agli esseri umani di eseguire la maggior parte delle azioni richieste per la mobilità, dal prendere posto, camminare o correre, o altre attività atletiche che richiedono il salto. Si prevede che questa articolazione gestirà un sacco di usura nel corso della vita, e le fratture dovute a traumi possono verificarsi a qualsiasi età ma sono molto più prevedibili negli anziani. Secondo il gruppo di ricerca, anche “eredità, alimentazione e stile di vita” possono avere un ruolo.

“Nei casi che coinvolgono il peso corporeo elevato e l’attività fisica, il carico sul femore aumenta, il che a sua volta causa flessioni e torsioni nella componente femorale di un impianto”, hanno affermato i ricercatori. “Se questi stress sono ripetitivi e variabili, possono verificarsi fratture da fatica o deformazioni negli impianti dell’anca.

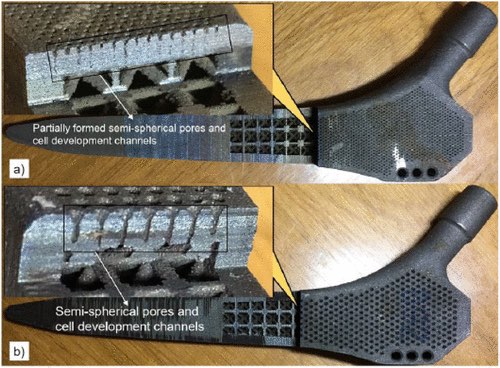

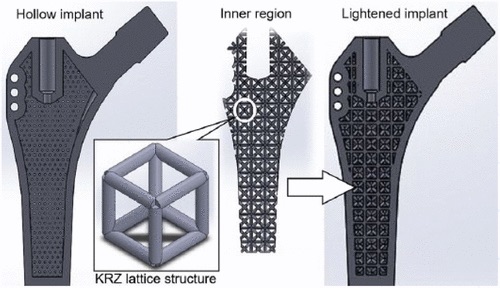

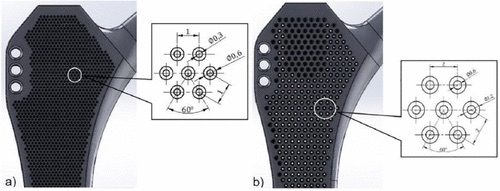

Cercando di innovare ulteriormente nella creazione di impianti, i ricercatori hanno utilizzato la polvere di titanio (lega Ti6Al4V) per la stampa 3D. Sono stati creati nove campioni, da .03 mm a quelli solidi, utilizzando le geometrie di Kubisch Raumzentrierten (KRZ) in una struttura reticolare, con una porosità del 78,3 percento, stampati in 3D su una macchina DMLS (Direct Metal Sintering) laser EOS M280. Dopo la fabbricazione dei campioni, i ricercatori hanno realizzato una riduzione del peso fino al 17 percento, grazie alla capacità non solo di realizzare strutture complesse ma anche di interni svuotati.

Durante i test, il team di ricerca ha scoperto che “le massime sollecitazioni equivalenti” sono state esposte in quella che viene chiamata la “regione del collo” di ciascun impianto. Gli impianti alleggeriti presentavano maggiori sollecitazioni anche con lo stesso carico, attribuito a un’area meno trasversale e più complesso. Ogni impianto è stato considerato efficace dopo cinque milioni di cicli di carico, con una vita a fatica infinita.

“Tutti gli impianti prodotti con DMLS hanno dimostrato di avere prestazioni di fatica sufficienti in base ai requisiti della norma ISO 7206. Inoltre, i risultati di FEA sono altamente coerenti con i risultati dei test di fatica “, hanno concluso i ricercatori. “Pertanto, gli spostamenti al di fuori dell’intervallo di dimensioni dei pori studiati possono essere previsti con sufficiente accuratezza da FEA. Questo ci consente di risparmiare sui costi di produzione e ottenere un’idea sulle prestazioni dell’impianto senza eseguire alcun processo di costruzione. “

All’inizio decenni fa, pochissimi avrebbero potuto rendersi conto dell’impatto che la stampa 3D e le tecnologie circostanti avrebbero sui pazienti medici oggi, che ora sono in grado di godere di una migliore qualità della vita grazie a una gamma di diversi dispositivi e dispositivi presentati da ricercatori innovativi che hanno creato tutto, da guide chirurgiche per interventi di sostituzione di protesi al ginocchio a impianti spinali .