Australian Defense Force Academy: integrazione della stampa 3D FDM e SLA tramite estrusione di resina fotopolimerica

In ” Stampante 3D ibrida per estrusione di fotopolimero ” , Joshua Matthes ( dell’Università del Nuovo Galles del Sud presso l’Australian Defence Force Academy ) descrive in dettaglio il nuovo hardware destinato a migliorare la stampa 3D FDM e SLA.

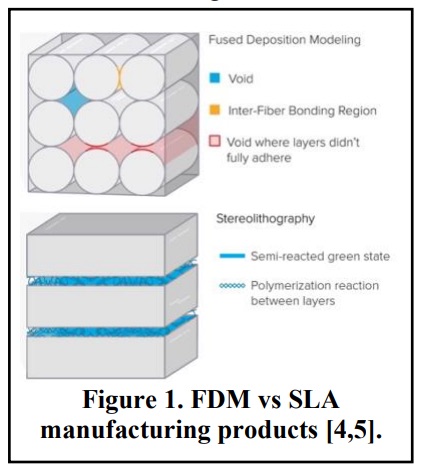

Combinando la stampa per estrusione a base di fotopolimeri con un clone Prusa i3 open source , Matthes evidenzia i vantaggi delle stampanti FDM e SLA, attualmente l’hardware più popolare utilizzato oggi nella fabbricazione digitale, con FDM nello slot numero uno, “che detiene il massimo quota di mercato di US $ 7,3 miliardi. “

Ciò è dovuto al livello di accessibilità e convenienza della stampa 3D FDM oggi apprezzata in tutto il mondo, mentre la stereolitografia, nota come il primo tipo di stampa 3D portata alla luce negli anni ’80 da Chuck Hull con SLA-1, ha mostrato una longevità impressionante , attualmente in carica come il secondo metodo più utilizzato. È ovvio che Matthes vorrebbe vedere lo SLA all’altezza della FDM:

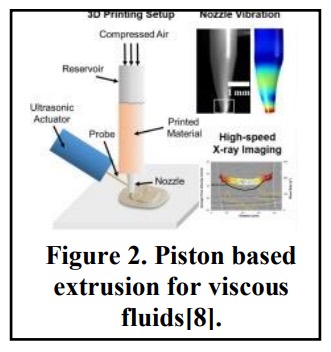

“Sebbene le stampanti FDM abbiano la capacità di raggiungere altezze di strato comprese tra 50 e 100 micron, la deposizione fusa significa che sono ancora fortemente limitate dalle qualità anisotrope sull’asse z”, afferma Matthes. “Comparativamente, la produzione di fotopolimeri utilizza un processo di legame chimico per creare il suo prodotto. In teoria, ciò dovrebbe portare a un prodotto finale migliore con proprietà isotrope rispetto a un prodotto prodotto da FDM. “

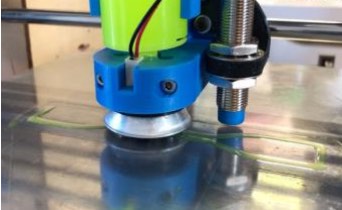

Mentre Matthes sperimenta come portare il meglio dei due mondi agli utenti della stampa 3D, esamina approcci di progettazione alternativi come la modifica delle dimensioni del tubo o il riscaldamento della resina (per una migliore estrusione); tuttavia, ci sono ulteriori sfide con “risultati imprevedibili”, con temperatura e materiali. Matthes cerca anche di rimanere nell’ambito dei suoi obiettivi di progetto, evitando di introdurre nuove parti nella stampante e analizzando le tecniche sviluppate in ricerche precedenti.

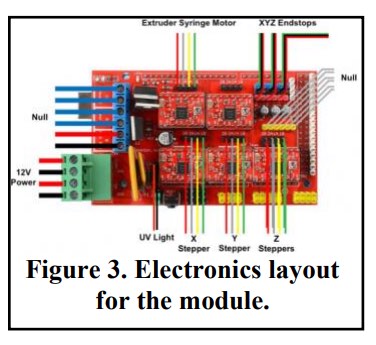

Matthes sottolinea che l’uso di una siringa è l’opzione migliore rispetto a una pompa peristaltica, prevenendo la perdita di pressione. Anche qui ci sono degli inconvenienti poiché la siringa è limitata nella quantità di materiale che può contenere, a differenza della capacità molto più grande offerta da un serbatoio. Deve inoltre adattarsi correttamente alla struttura esistente.

Durante la sperimentazione, Matthes ha affrontato i problemi di intasamento dovuti all’accumulo di resina, nonché al materiale che filtrava sul letto di stampa in alluminio (risolto con una nuova superficie di stampa, mediante carta da forno). Per quanto riguarda l’ugello, l’autore ha deciso di stampare in 3D uno usa e getta che “si è rivelato immediatamente fattibile per la stampante in resina”.

Mentre lo studio continuava, i campioni di dogbone venivano stampati in 3D come segue: otto campioni di PLA FDM, otto campioni di resina e otto campioni di resina stampati.

“Il set di campioni fuso è stato introdotto per garantire che i campioni prodotti dalla stampante fossero allineati a quanto ci si aspetterebbe dal materiale stesso. Ha anche fornito un buon confronto tra l’utilizzo di un metodo di produzione additiva rispetto alla semplice produzione della parte “, ha spiegato Matthes.

“Per migliorare l’accuratezza dell’esperimento, oltre a utilizzare otto di ciascun campione, ogni gruppo di campioni è stato prodotto nelle stesse condizioni. Ad esempio, tutti i campioni di PLA sono stati prodotti in una build e tutti i campioni fusi sono stati prodotti contemporaneamente. Tuttavia, per la resina stampata la piastra e la capacità del materiale sono troppo basse per produrre tutti e otto i campioni contemporaneamente. Pertanto, sono stati prodotti uno dopo l’altro utilizzando lo stesso gcode per ciascun campione. Ciò dovrebbe avere un impatto limitato sui risultati dell’esperimento, ma dovrebbe essere preso in considerazione. “

I campioni FDM erano utilizzabili ma “non ideali”, a causa del fallimento della stratificazione dell’asse z. I campioni sono stati quindi prodotti piatti sul letto offrendo un migliore allineamento strutturale.

Alla fine, tutti e otto i campioni sono stati stampati allo stesso modo. I campioni di resina hanno provocato problemi con le bolle d’aria dopo essere stati “disposti su carta da forno fianco a fianco”. Con il processo di fusione che dimostra l’importanza della stratificazione sottile durante il processo di stampa 3D, Matthes ha ancora utilizzato gli otto campioni per le prove di trazione.

A seguito di “gravi difficoltà di fabbricazione” che sono continuate con l’accumulo e l’intasamento del materiale, Matthes non è stato in grado di stampare campioni di resina in 3D. L’ugello presentava seri problemi di progettazione e il team di ricerca ha deciso di saltare gli ultimi campioni e utilizzare i campioni di resina colata e FDM per la caratterizzazione dei dati.

“Sebbene la stampante non sia diventata operativa, si è dimostrata in grado di offrire la massima attenzione e concentrazione sull’ottimizzazione e sul superamento dei problemi di produzione finali”, ha concluso Matthes. “Dopo molte ore di calibrazione, ha completato con successo più primi strati per il campione ma ha avuto difficoltà a passare alla produzione del secondo strato.

“Per quanto riguarda i materiali, questo progetto ha testato con successo campioni di PLA e resina e ha potuto classificare ogni materiale con proprietà generali. La resistenza allo snervamento e la massima resistenza alla trazione sono state riscontrate sia per i materiali che per la durezza. Utilizzando queste informazioni e le lezioni apprese, l’ottimizzazione finale della stampante e i test sui materiali porteranno probabilmente a una stampante di successo. “