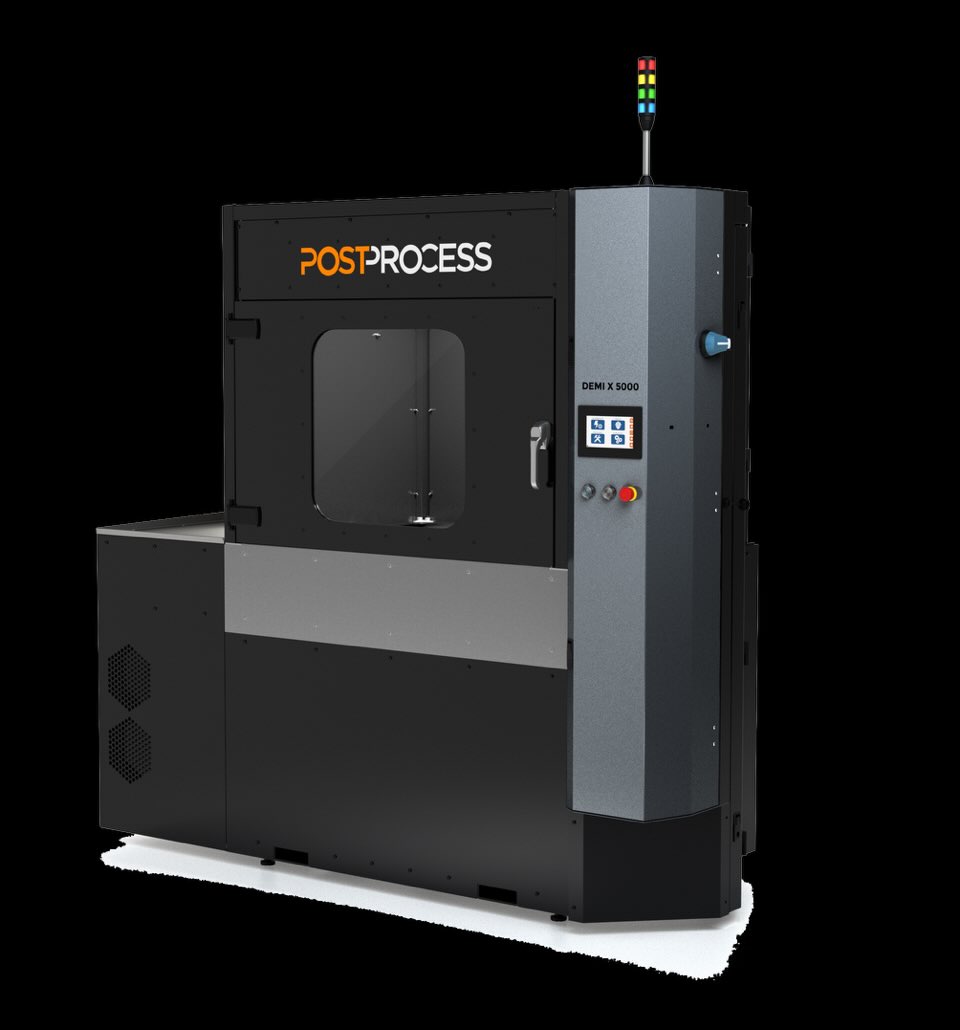

PostProcess DEMI X 5000: rimozione automatizzata della resina per la stampa SLA di grande formato

La post-elaborazione continua a essere uno dei colli di bottiglia nei flussi di lavoro basati su stereolitografia (SLA), soprattutto quando si lavora con stampanti di grande formato e piattaforme di costruzione pesanti. Con la DEMI X 5000, PostProcess Technologies introduce una nuova soluzione progettata specificamente per la rimozione automatizzata della resina su build di grandi dimensioni, portando i tempi di pulizia a circa dieci minuti o meno per ciclo, indipendentemente dalla classe di resina standard utilizzata. Il sistema si basa sull’esperienza maturata con la DEMI 4100, ma ottimizzata per gestire volumi e dimensioni tipiche della produzione SLA industriale.

Struttura chiusa e movimentazione dedicata alle piattaforme SLA

La DEMI X 5000 utilizza un volume di processo completamente chiuso, combinato con un sistema automatizzato di sollevamento e carico che accoglie direttamente le piattaforme di costruzione delle stampanti SLA di grande formato. Bracci di supporto regolabili e pinze a molla aiutano a bloccare il vassoio in posizione, riducendo lo sforzo fisico sull’operatore quando deve gestire tray pesanti e ingombranti. Questa impostazione rende più semplice integrare la macchina in linee produttive dove le piattaforme passano dal sistema di stampa alla stazione di rimozione della resina senza movimentazioni manuali intermedie.

Doppio flusso e effetto multi-vortice per geometrie complesse

All’interno della camera, la DEMI X 5000 combina flussi verticali e orizzontali generati da pompe a velocità controllata, creando un effetto multi-vortice che porta il detergente a contatto con le superfici esterne e interne del pezzo. Questo schema di moto permette di raggiungere zone nascoste, cavità e sottosquadra, dove la resina tende a ristagnare. Un supporto inclinabile favorisce il deflusso del liquido su superfici orientate verso il basso, aspetto particolarmente utile quando si trattano componenti di grandi dimensioni con ampie aree planari. La logica alla base richiama i principi della tecnologia Submersed Vortex Cavitation (SVC) già impiegata da PostProcess nelle serie DEMI per la rimozione di supporti e resina.

Chimica proprietaria senza IPA e riduzione dei costi di smaltimento

Invece dei tradizionali bagni a base di isopropanolo (IPA), PostProcess adotta una chimica proprietaria acquosa e non infiammabile. Secondo il produttore, l’utilizzo di questi detergenti consente di ridurre i costi di smaltimento fino a circa il 75% rispetto alle soluzioni basate su IPA, grazie a una maggiore durata del bagno e a una gestione più semplice dei rifiuti. Nella gamma PostProcess, soluzioni come il detergente PLM-403-SUB e il risciacquo AUX-400-RINSE, già impiegati nella serie DEMI X 520, offrono punti di infiammabilità decisamente più elevati rispetto all’IPA e permettono di lavorare con minori emissioni di vapori e migliori condizioni ambientali per gli operatori. La DEMI X 5000 si inserisce in questa filosofia, privilegiando un approccio più sicuro e sostenibile alla rimozione della resina.

Controllo tramite AUTOMAT3D e ricette di processo

La gestione del processo nella DEMI X 5000 avviene tramite la piattaforma software AUTOMAT3D, già adottata sulle altre soluzioni PostProcess. L’interfaccia consente di memorizzare e richiamare “ricette” di processo con i parametri principali – tempi di ciclo, temperatura, intensità dell’agitazione – in modo da adattare il ciclo alle diverse resine e geometrie. Il richiamo “one-touch” delle ricette riduce la variabilità legata all’operatore e facilita l’inserimento della macchina in flussi di lavoro standardizzati, dove il lotto successivo può essere avviato con impostazioni già validate. Questo approccio, già collaudato su sistemi come DEMI 4000 e DEMI 4100, viene esteso alla nuova piattaforma per garantire continuità di risultati su volumi più grandi.

Dal prototipo alla piccola serie: pensata per i volumi SLA industriali

La DEMI X 5000 è indirizzata a realtà che utilizzano la stampa SLA in modo continuativo, dal reparto prototipi alle linee per piccole serie. L’obiettivo è rendere prevedibili i tempi di post-elaborazione, con cicli di rimozione della resina che rientrano nell’ordine di dieci minuti e un coinvolgimento dell’operatore limitato alle fasi di carico e scarico. L’esperienza maturata con sistemi come la DEMI 4100, spesso abbinata a stampanti di grande formato come la Stratasys Neo800, mostra che l’automazione della pulizia può portare a miglioramenti concreti di produttività e ripetibilità, soprattutto in settori come automotive, industriale e service bureau ad alto volume.

Integrazione nella famiglia DEMI e nell’ecosistema PostProcess

La DEMI X 5000 si affianca alla gamma esistente di sistemi PostProcess per la rimozione della resina, tra cui DEMI 4000, DEMI 4100, DEMI 830 e la serie DEMI X 520 dedicata in particolare alla rimozione della resina per applicazioni industriali e dentali. Tutte queste soluzioni fanno leva sulla combinazione di:

-

hardware dedicato alle geometrie e ai volumi tipici della stampa 3D;

-

algoritmi di agitazione e idrodinamica sviluppati per componenti complessi;

-

detergenti formulati specificamente per la produzione additiva;

-

software di controllo unificato tramite AUTOMAT3D.

Con sede principale a Buffalo, New York, e una base europea a Mougins, in Francia, PostProcess costruisce un portafoglio completo di post-processing che include la rimozione di resina, la rimozione di supporti e la finitura superficiale, supportato da un numero crescente di brevetti internazionali.

Sicurezza sul lavoro, ergonomia e costi operativi

L’adozione di una macchina come la DEMI X 5000 incide in modo diretto sia sulla sicurezza, sia sul conto economico della post-elaborazione:

-

la camera chiusa limita l’esposizione dell’operatore a vapori di solventi e schizzi di resina;

-

l’uso di chimiche a punto di infiammabilità più elevato rispetto all’IPA riduce il rischio di incendio e semplifica in molti casi le misure di prevenzione;

-

il sistema di sollevamento automatico e il carico “alla stessa altezza” attenuano problemi ergonomici legati a vassoi di grandi dimensioni e peso;

-

la maggiore durata del bagno e la riduzione dei cambi di liquido portano a un abbattimento dei costi di smaltimento e dei fermi macchina.

Per gli utenti che già utilizzano soluzioni come DEMI 4000 o DEMI 4100, la DEMI X 5000 rappresenta un’estensione naturale verso build ancora più grandi, mantenendo la stessa logica di automazione, tracciabilità dei parametri di processo e controllo della qualità finale.

Possibili ambiti applicativi

La combinazione di grande volume utile, cicli rapidi e chimica senza IPA rende la DEMI X 5000 interessante per:

-

produttori di componenti per automotive e macchine industriali che usano SLA per prototipi funzionali di grandi dimensioni;

-

service bureau che lavorano piattaforme piene con molte parti SLA di dimensioni medio-grandi;

-

settori come design, beni di consumo e apparecchiature elettriche, dove le superfici visibili e le geometrie complesse richiedono una rimozione della resina uniforme e ripetibile;

-

aziende che intendono ridurre l’impronta ambientale dei propri reparti di stampa 3D, sostituendo progressivamente i bagni a base IPA con soluzioni a più alto punto di infiammabilità e minori quantità di rifiuti.