Dronavia, azienda europea specializzata in accessori di sicurezza per droni professionali, ha avviato una collaborazione con Sculpteo, service bureau francese di stampa 3D. L’obiettivo è integrare le competenze additive di Sculpteo nella progettazione e produzione di componenti tecnici essenziali per i droni, in modo da garantire affidabilità in condizioni operative complesse e ridurre il peso complessivo dei sistemi.

Le esigenze operative di Dronavia

Nata per supportare operatori professionali nei settori industriale, audiovisivo e infrastrutturale, Dronavia sviluppa dispositivi come:

-

Sistemi di recupero con paracadute per atterraggi sicuri in caso di guasto.

-

Interruttori di sicurezza (“circuit breaker”) per interrompere prontamente l’alimentazione motori.

-

Moduli di identificazione remota (Remote ID) in conformità ai requisiti EASA per il tracciamento in volo.

-

Geocaging, ovvero dispositivi che definiscono un’area di volo preprogrammata, impedendo scostamenti.

Questi componenti devono resistere a sollecitazioni meccaniche, vibrazioni e urti, pur contribuendo a ottimizzare l’autonomia di volo tramite un design leggero.

Multi Jet Fusion e materiale PA12: tecnologie impiegate

Sculpteo utilizza la tecnologia Multi Jet Fusion (MJF) sviluppata da HP, che prevede la deposizione selettiva di liquidi leganti su strati di polvere di nylon PA12. Questo polimero garantisce:

-

Eccellente resistenza agli urti e buona flessibilità a bassa temperatura.

-

Stabilità dimensionale e ripetibilità del processo, requisito fondamentale per apparecchiature critiche.

-

Superficie liscia e possibilità di finiture cromatiche a scelta, utili per identificare rapidamente i diversi modelli di droni.

Con MJF, Sculpteo riesce a produrre alloggiamenti e gusci strutturali in poche decine di ore, comprimendo i tempi rispetto a tecniche tradizionali come lo stampaggio a iniezione o la lavorazione meccanica.

Componenti realizzati e loro funzione

Tra i pezzi già sperimentati:

-

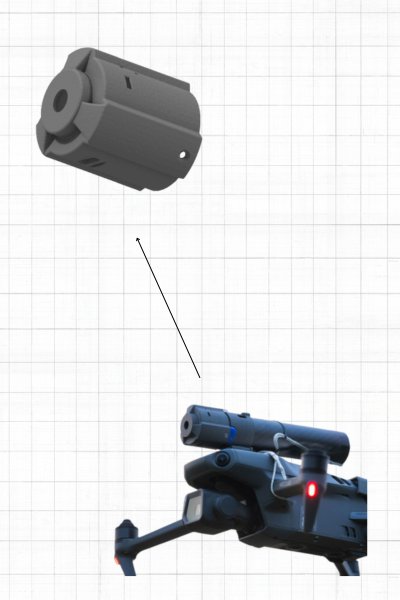

Case per interruttori di sicurezza: supporti plastici autoestintivi che ospitano i circuit breaker, proteggendo i contatti durante manovre di emergenza.

-

Involucri per sensori di rilevamento: custodie stagni per sensori ambientali e di posizione, in grado di mantenere valori IP elevati senza aggiungere peso eccessivo.

-

Shell tecnici per sistemi di Remote ID: involucri che integrano antenne Bluetooth e GNSS, garantendo trasmissioni stabili e visibilità a norma EASA.

-

Strutture leggere per geocaging: supporti a griglia che delimitano l’area di volo, riducendo il carico sulle batterie grazie a forme ottimizzate con analisi topologica.

Ogni componente è progettato in CAD con misure di precisione submillimetrica e, dopo stampa, sottoposto a test di deformazione e analisi CT per verificare l’assenza di difetti interni.

Processo produttivo e standard di conformità

Il flusso di lavoro prevede:

-

Progettazione e validazione virtuale: simulazioni FEM per verificare tenuta agli urti e risposte alle vibrazioni.

-

Stampa MJF: batch di pezzi identici, con controllo qualità inline tramite sistema di visione.

-

Trattamento post-stampa: rimozione della polvere residua, eventuale finitura superficiale e marcatura laser per codice seriale.

-

Collaudo finale: test funzionali su banco per ogni lotto, verifica delle performance in volo e certificazione secondo standard EASA C5 e MOC 2511/2512.

Benefici ottenuti da Dronavia

L’adozione della stampa 3D di Sculpteo ha permesso a Dronavia di:

-

Diminuire la lead time da diverse settimane a pochi giorni, accelerando l’introduzione di nuovi modelli.

-

Semplificare la supply chain, stampando on‐demand gli accessori più richiesti.

-

Offrire kit plug-and-play che mantengono inalterata la garanzia dei droni, grazie a design non invasivi.

-

Ridurre il peso del 20-30% rispetto a componenti analoghi in metallo o plastica tradizionale, incrementando l’autonomia di volo.

Prospettive di sviluppo e personalizzazione

Nei prossimi mesi, la collaborazione si estenderà alla creazione di soluzioni modulari per droni specifici (es. DJI Matrice, Inspire, modelli custom), con l’obiettivo di introdurre accessori adattabili a diversi payload e scenari di missione. Sculpteo sta inoltre sperimentando polimeri rinforzati con fibre PTFE per aumentare la resistenza termica, aprendo la strada a operazioni in ambienti estremi.