DTU e TU Delft: riempimento ortotropico adattato allo stress per la stampa 3D

Un team di ricercatori presso la Technical University of Denmark (DTU) e la Delft University of Technology (TU Delft) hanno recentemente collaborato per migliorare la funzionalità con tamponamento in materiali ortotropici e studiando come poter ottimizzare ulteriormente le prestazioni e la qualità generale di tali oggetti. Gli autori Jeroen P.Groen, JunWu e Ole Sigmund dettagliano ulteriormente le loro scoperte in ” Ottimizzazione della rigidità basata sull’omogeneizzazione e proiezione di strutture rivestite 2D con riempimento ortotropico “.

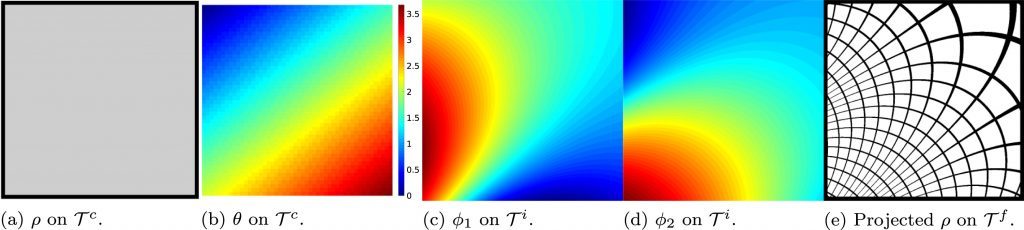

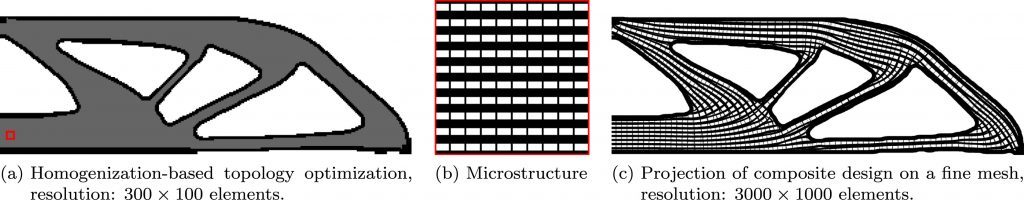

Panoramica della metodologia proposta per ottenere disegni rivestiti ad alta risoluzione, con riempimento ortotropico composito.

Enfatizzando i modi migliori per produrre strutture rivestite con riempimento regolare, migliorare la qualità e ottenere comunque una migliore accessibilità nella produzione, il team di ricerca delinea il loro nuovo metodo per la generazione di riempimento ortotropico adattato allo stress per la stampa 3D. Sottolineando che metodi come la stampa 3D FDM, noti per la produzione di strutture solide, offrono strutture costantemente stabili, i ricercatori affermano che l’ottimizzazione di geometrie complesse è una sfida ideale che tecnologia come la stampa 3D e la produzione additiva dovrebbero essere in grado di superare anche quando si utilizza il riempimento . Iniziano discutendo l’ottimizzazione della topologia basata sull’omogeneizzazione per le strutture rivestite, e quindi la seconda metà del loro lavoro spiega il loro metodo per la creazione di oggetti ad alta risoluzione sulla mesh fine.

Il rivestimento è il primo argomento a portata di mano, anche se i ricercatori sottolineano che la tecnica per distinguere tra riempimento e rivestimento è quasi identica.

“La procedura per distinguere tra rivestimento e riempimento si avvale di due metodi di filtraggio ben consolidati nell’ottimizzazione della topologia”, affermano i ricercatori. “Il primo è un’operazione di livellamento che utilizza il filtro di densità. Il secondo è un passo di proiezione per forzare i valori smussati sull’intervallo verso 0 o 1. “

Il team ha notato che nell’utilizzo di una singola tecnica di livellamento e proiezione (SSP), le strutture tendevano ad avere una migliore conformità, ma hanno trovato vuoti all’interno della struttura in aree non coperte dal rivestimento. Con la doppia levigatura e proiezione (DSP), hanno rilevato che c’era una riduzione del 90% circa del rivestimento di fuga, in confronto a SSP. E anche se sarebbero necessari ulteriori test, i ricercatori teorizzano anche che i “rivestimenti fugaci” potrebbero essere prevenuti se l’elaborazione delle immagini fosse applicata dopo l’ottimizzazione basata sull’omogeneizzazione e il rivestimento rinforzato. Nel complesso, hanno trovato DSP per assicurare una “chiara distinzione” tra rivestimento, riempimento e eventuali vuoti.

Quando hanno iniziato a mappare i disegni patinati nella seconda metà del loro studio, hanno spiegato come la loro periodicità di raffinazione del metodo innovativo consenta una spaziatura di riempimento regolare.

“Gli esperimenti numerici dimostrano che i progetti progettati, nonostante la mancanza di separazione delle scale, sono molto vicini (nell’1% -2%) alle prestazioni basate sull’omogeneizzazione”, hanno affermato i ricercatori.

Tale ottimizzazione dell’infrastruttura ha prodotto anche progetti con risoluzione più precisa e prestazioni più elevate, tutti con un costo computazionale che prevedono di essere dieci volte più bassi o più. Questo approccio determina anche un miglioramento della rigidità del 31% (o una riduzione di peso simile) quando si abbassa il riempimento isotropico convenzionale a favore di un riempimento adattato allo stress ortotropico.

“Questo approccio globale promettente consente l’estensione del metodo a 3D o a situazioni di carico più complesse. La principale sfida qui risiederà nella ricerca di una parametrizzazione che consenta la facile variazione delle microstrutture attraverso il dominio “, ha concluso il team di ricerca. “Siamo fiduciosi che tale parametrizzazione può e sarà trovata.”

Il riempimento può essere una componente fondamentale per la stabilità e il successo complessivo di una struttura stampata in 3D. Molti utenti tendono a trascurare o a lottare con l’ottimizzazione di questa variabile, ma diverse tecniche di personalizzazione possono portare a funzionalità migliorate nella sperimentazione di nuovi materiali di stampa 3D , alla ricerca di proprietà come una migliore resistenza alla trazione e al miglioramento dell’innovazione nel complesso.