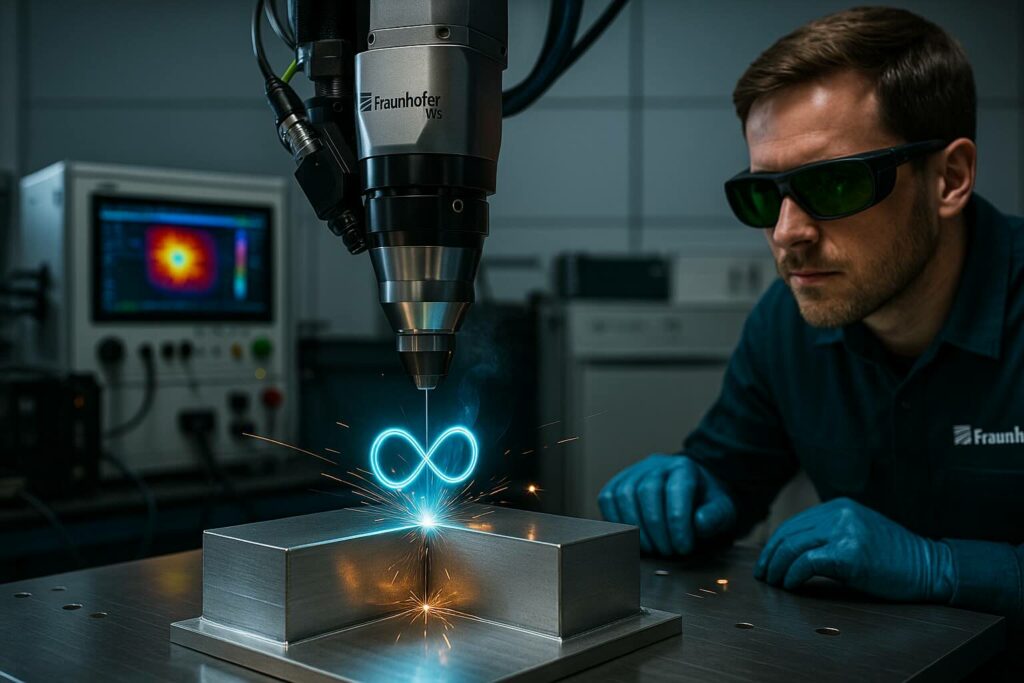

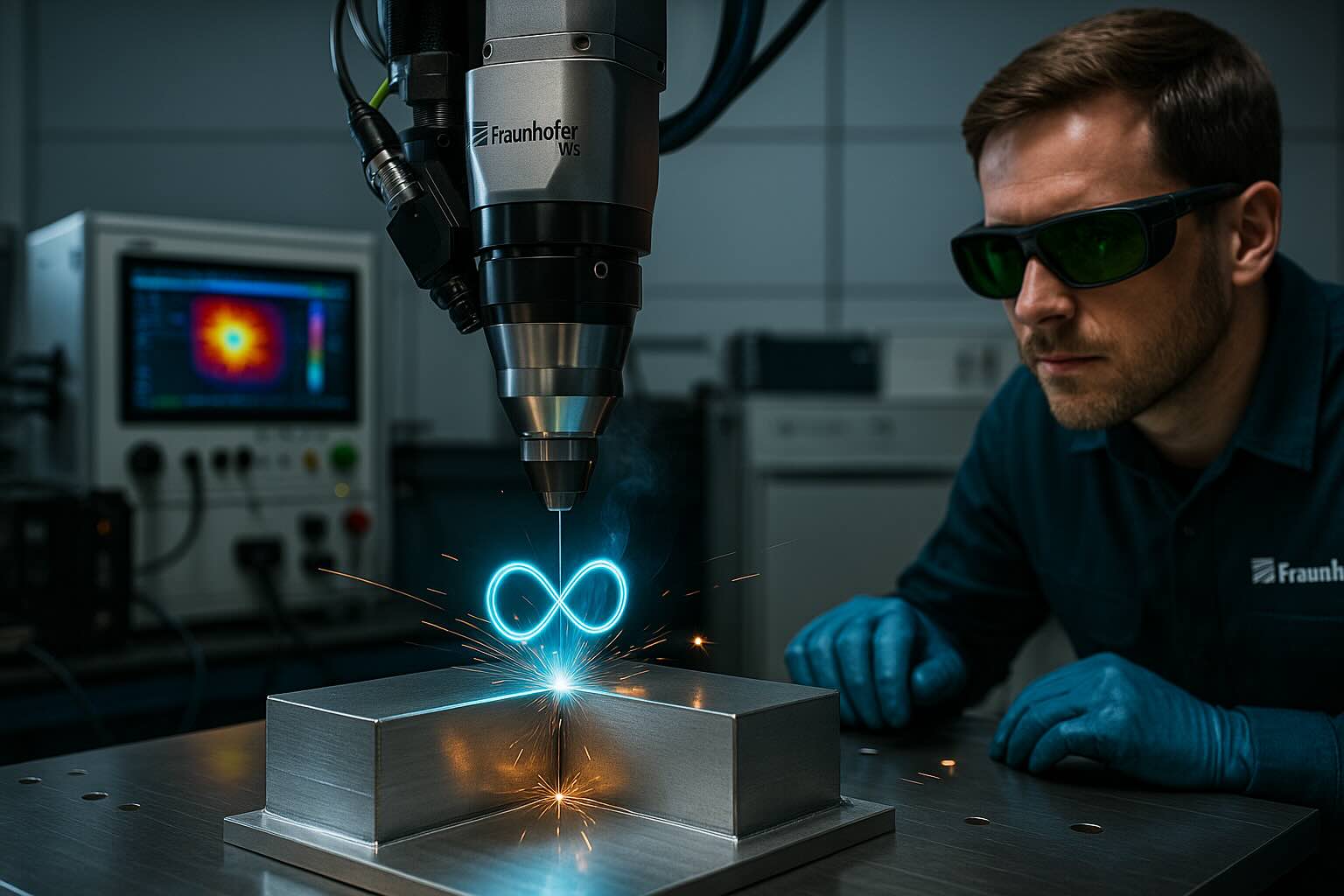

Giunzioni laser senza filo d’apporto grazie alla “dynamic beam shaping”: le novità del Fraunhofer IWS a Schweißen & Schneiden 2025

Il Fraunhofer IWS (Dresda) presenta a Schweißen & Schneiden (Essen, 15–19 settembre 2025) nuovi processi di saldatura laser basati su modellazione dinamica del fascio (“dynamic beam shaping”) che puntano a realizzare giunzioni stabili tra leghe difficili senza filo d’apporto, con benefici su qualità, consumo energetico e logica produttiva. I campi d’uso citati includono strutture lightweight per e-mobility, serbatoi aerospaziali e grandi carpenterie in acciaio.

Come funziona la “dynamic beam shaping” e perché impatta la qualità del giunto

L’approccio combina scanner ad alta frequenza, modulazione flessibile della potenza e una controllistica aperta per modificare in tempo reale la distribuzione d’energia nel bagno fuso: la micro-oscillazione mirata del fascio mette in movimento la pozza di fusione, riduce la porosità e limita la formazione di cricche a caldo nelle leghe più critiche. Il responsabile del reparto Joining, Dr.-Ing. Axel Jahn, evidenzia che così si affrontano anche saldature “difficili” con meno energia, materiale e rilavorazioni.

Caso auto: scocca batteria in alluminio, senza filo, a scala reale (EU project ALBATROSS)

Nel progetto UE ALBATROSS (Horizon 2020), l’IWS ha dimostrato a dimensione reale un housing batteria per veicoli elettrici ottenuto saldando profili estrusi con pressofusi in alluminio (spessori fino a 5 mm), con cordoni privi di cricche e a bassa porosità senza apporto di filo. Il prototipo è stato integrato e testato su un modello veicolo, mentre nel lead project FutureCarProduction si estende l’approccio ad alluminio secondario e a giunti “cast-to-cast”.

Caso aerospazio: chiusura di serbatoi in 2xxx senza filo d’apporto

Per leghe serie 2000 (alto rischio di cricche), l’IWS ha messo a punto una procedura per chiudere strutture di serbatoi con giunti stretti, a basso apporto termico e minimo distorsione, sfruttando la modellazione dinamica del fascio anche su geometrie tridimensionali e contorni rotazionali. L’iniziativa rientra in un progetto aeronautico finanziato dal BMWK (Ministero federale tedesco per Economia e Clima).

Caso acciaio: braccio gru da 4 m, multilayer fino a 24 kW e −90% di filler

Per la carpenteria pesante, l’IWS ha mostrato un braccio gru (4 m) saldato in un unico piazzamento con fino a 24 kW di potenza laser e preparazione a V < 5°: il volume di saldatura si riduce, si risparmia fino al 90% di materiale d’apporto e si minimizza il raddrizzamento, con sbocchi verso ponti, eolico e navale.

Integrazione industriale: sensori, controllo di processo e qualità in linea

Le dimostrazioni puntano a integrazione diretta in linee esistenti, con sensoristica, controllo e valutazione qualità a bordo. Il percorso nasce da anni di sviluppo IWS sulla strutturazione/forma del fascio in taglio e saldatura (es. attività su dynamic beam shaping in taglio laser e progetti come AI-BEAM), ora trasferiti alla giunzione.

Fonti: comunicato Fraunhofer IWS; note IWS su dynamic beam shaping (taglio); progetto AI-BEAM.

Contesto del settore: la “beam shaping” oltre il taglio additivo

In parallelo al filone IWS sulle giunzioni, l’ecosistema europeo ha esplorato la modellazione del fascio per la PBF-LB/M e per il LPBF con piattaforme dedicate (es. Fraunhofer ILT; progetti come InShaPe). Queste esperienze confermano che la gestione della distribuzione energetica del fascio è leva chiave per produttività e robustezza di processo—e trovano ora applicazione mirata nella saldatura.

Fonti: panoramica ILT su modellazione del fascio (LPBF); progetto InShaPe.