Ricercatori del Texas A&M: eliminare i punti deboli nella stampa 3D

I ricercatori del Texas A&M , in collaborazione con scienziati di Essentium, Inc. , continuano a perfezionare i processi di stampa 3D. Individuando una delle aree più vulnerabili, i singoli strati stampati, i ricercatori e gli scienziati hanno sviluppato una nuova tecnologia per migliorare l’affidabilità delle parti con la scienza del plasma e la tecnologia dei nanotubi di carbonio.

All’inizio della stampa 3D negli anni ’80 con SLA-1 , tale tecnologia era principalmente utilizzata per la prototipazione; tuttavia, negli ultimi decenni, organizzazioni come la NASA , i militari e GE hanno iniziato a concentrarsi sulla fabbricazione non solo di prototipi ma anche di parti critiche. Anche il regno della medicina ha avuto un forte impatto. L’area delle protesi, ad esempio, viene completamente trasformata poiché gruppi come e-NABLE consentono agli individui bisognosi di ricevere sostituti degli arti a prezzi accessibili e completamente personalizzati, in tutto il mondo.

Gli utenti di ogni livello sfruttano i vantaggi della stampa 3D, dalla convenienza e velocità nella produzione, alla capacità di eliminare l’intermediario e innovare a piacimento, sia a livello industriale, sia in ufficio che a casa. Per molti, i termoplastici come ABS e PLA sono ancora le scelte più popolari per la fabbricazione. Il legame tra strati e problemi con proprietà meccaniche sono sfide continue per la maggior parte degli utenti e, sebbene un prototipo difettoso possa essere facilmente risolto, una parte industriale che fallisce potrebbe essere disastrosa.

“Trovare un modo per rimediare al legame inadeguato tra gli strati stampati è stata una ricerca costante nel campo della stampa 3D”, ha affermato la dott.ssa Micah Green, professore associato presso il Dipartimento di Ingegneria Chimica Artie McFerrin. “Ora abbiamo sviluppato una tecnologia sofisticata in grado di sostenere la saldatura tra questi strati durante la stampa della parte 3D.”

Il team di ricerca ha divulgato i dettagli del suo studio nel recente pubblicato ” Applicatore di scarica a barriera dielettrica per il riscaldamento di interfacce caricate con nanotubi di carbonio e il miglioramento della resistenza del legame con la stampa 3D “. Il loro documento evidenzia la necessità di una maggiore resistenza alla trazione e di “soluzioni pronte per la produzione”.

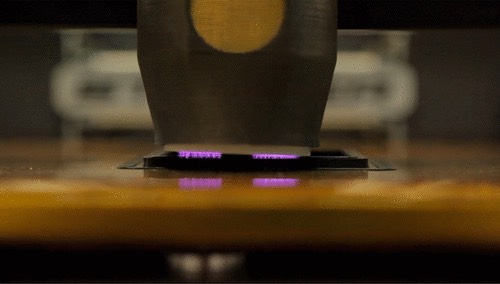

Utilizzando un elettrodo al plasma a scarica dielettrica a barriera (DBD) che può essere montato sulla stampante 3D per la saldatura di parti, i ricercatori sono stati in grado di creare parti abbastanza forti da poter essere confrontate con parti stampate a iniezione tradizionalmente create.

Negli strati di rivestimento con nanomateriali di carbonio, i ricercatori hanno potuto applicare il calore, facendo aderire in modo coeso gli strati stampati in 3D.

“Se metti qualcosa in un forno, riscalderà tutto, quindi una parte stampata in 3D può deformarsi e sciogliersi, perdendo la sua forma”, ha detto Green. “Ciò di cui avevamo davvero bisogno era un modo per riscaldare solo le interfacce tra i livelli stampati e non l’intera parte.”

I ricercatori hanno iniziato a lavorare con il Dr. David Staack, professore associato presso il Dipartimento di Ingegneria Meccanica di J. Mike Walker ’66, creando materiali conduttivi per caricare le superfici delle stampe 3D, continuando a riscaldare i materiali e ‘saldando’ i materiali in posto

“Il Santo Graal della stampa 3D è stato quello di ottenere la forza della parte stampata in 3D per abbinare quella di una parte stampata”, ha detto Green.

“In questo studio, abbiamo utilizzato con successo il riscaldamento localizzato per rafforzare le parti stampate in 3D in modo che le loro proprietà meccaniche siano in concorrenza con quelle delle parti stampate. Con la nostra tecnologia, gli utenti possono ora stampare una parte personalizzata, come una protesi personalizzata, e questa parte trattata termicamente sarà molto più forte di prima. “

L’autore principale della ricerca è il Dr. C. Brandon Sweeney, ex studente di ingegneria e scienza dei materiali in Texas nel laboratorio di Green. È responsabile della ricerca e sviluppo e cofondatore di Essentium.

Altri collaboratori di questa ricerca sono il Dr. Blake R. Teipel ’16 e il Dr. Bryan S. Zahner ’14 di Essentium; Dr. Martin J. Pospisil ’19, Dr. Smit A. Shah ’19 e Muhammad Anas del dipartimento di ingegneria chimica del Texas A&M; e Matthew L. Burnette del dipartimento di ingegneria meccanica del Texas A&M.