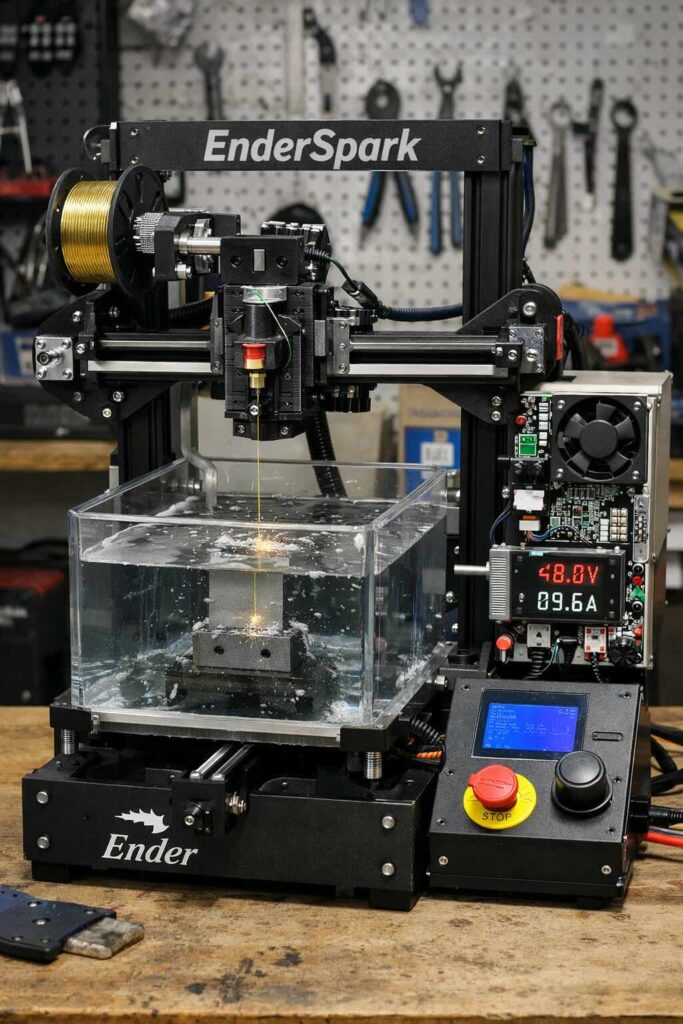

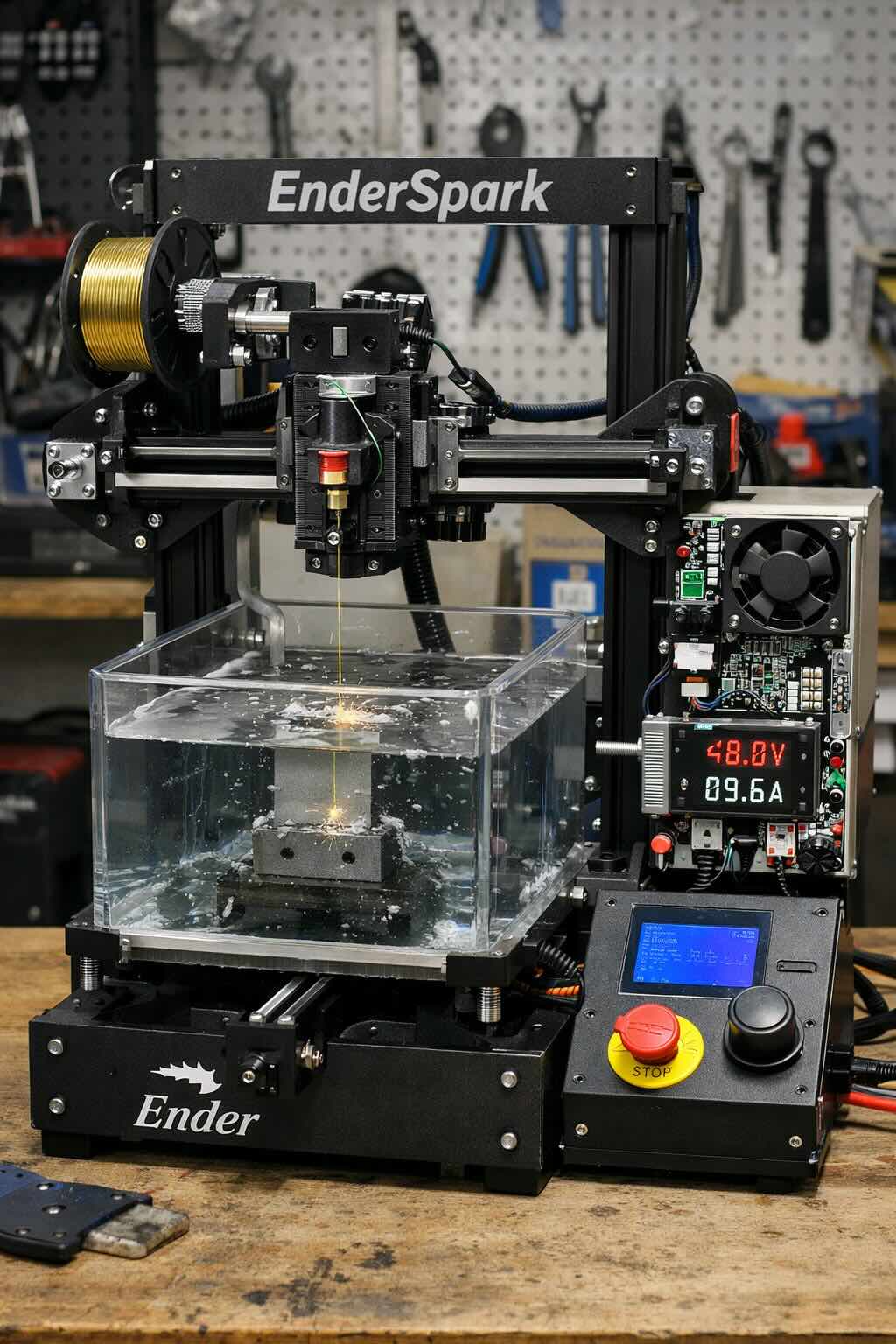

Cos’è EnderSpark e perché nasce da una Ender-3 “morta”

EnderSpark è un progetto DIY che riutilizza la meccanica di una stampante 3D Creality Ender-3 non più funzionante come piattaforma di posizionamento XY per una piccola macchina Wire EDM (WEDM): invece di rimuovere materiale con una fresa (forze meccaniche), la lavorazione avviene tramite micro-scariche elettriche tra un filo metallico e un pezzo conduttivo, che erodono progressivamente il materiale. L’idea centrale è semplice: una Ender-3 ha già un sistema di movimento economico, diffuso e riparabile; sostituendo “stampa” con “taglio per elettroerosione”, si ottiene una macchina capace di tagliare metalli conduttivi anche difficili da lavorare con metodi tradizionali, mantenendo un budget tipico del mondo maker.

Wire EDM in pratica (e perché serve un bagno dielettrico)

Nel wire EDM un filo (spesso ottone) scorre continuamente tra guide superiori e inferiori e attraversa il pezzo; tra filo e pezzo si mantiene un piccolo gap riempito da un fluido dielettrico che isola finché la tensione non innesca la scarica nel punto desiderato. Nelle macchine WEDM il dielettrico è spesso acqua deionizzata: facilita il lavaggio dei detriti di erosione, aiuta a controllare temperatura e stabilità del processo e, grazie alla bassa conducibilità, rende più “governabili” le scariche (finché l’acqua resta pulita e poco contaminata). Con l’uso, però, l’acqua si carica di particelle e ioni, la resistività cala e diventa necessario filtrare e/o sostituire il fluido.

Dal telaio FDM alla piattaforma EDM: le modifiche meccaniche

Il punto di partenza è “spogliare” l’Ender-3: via piano di stampa e gruppo estrusore, mantenendo il telaio e gli assi. EnderSpark introduce poi interventi mirati a due esigenze tipiche dell’EDM: movimenti molto lenti e più regolari, e maggiore capacità di carico (vasca d’acqua e componenti). Per rallentare e rendere gestibile l’avanzamento, il progetto usa riduttori 51:1 sui motori NEMA 17 degli assi X e Y. Per irrigidire e guidare meglio, aggiunge guide lineari economiche tipo MGN12H su X e Y e rinforzi adeguati a sostenere un serbatoio/vasca nell’area di lavoro.

Il cuore del sistema: alimentazione del filo e guide

La parte più complessa non è “muovere gli assi”, ma gestire il filo: deve scorrere in modo costante, restare in tensione, essere guidato con precisione e, soprattutto, essere integrato elettricamente come elettrodo senza creare cortocircuiti o dispersioni inutili. EnderSpark monta il gruppo di avanzamento filo su una piastra (nel progetto è indicata come componente lavorato/realizzato in metallo). Per la guida superiore viene citato l’uso di un ugello in rubino (scelta comune perché resistente all’usura e adatta a guidare un filo sottile), con un mantello stampato in 3D che gestisce anche il flusso d’acqua vicino alla zona di taglio. In basso, il filo viene trascinato e raccolto su una bobina di scarto: l’EDM consuma sia il pezzo sia il filo, quindi la gestione “waste spool” è parte strutturale della macchina, non un accessorio.

Generatore di scariche e controllo: perché 48 V e che elettronica usa

Sul fronte elettrico, EnderSpark combina elettronica della stampante (per il motion) con un “modulo scariche” separato. La scarica viene generata inviando impulsi di corrente (ordine di grandezza: fino a ~10 A nel progetto) verso il filo e il pezzo messo a massa, così da creare l’erosione tramite scintillamento. Il repository descrive l’uso di un Raspberry Pi Pico per gestire la commutazione, insieme a un driver per gate MOSFET Microchip TC4428 e a MOSFET di potenza, con frequenze elevate (nel progetto si cita 60 kHz). La scelta di una tensione relativamente bassa (nell’articolo si parla di 48 V, mentre sul repo si discute la soglia di rischio in condizioni bagnate) è collegata alla sicurezza e all’uso in acqua: resta comunque un ambito da trattare con impostazione “laboratorio”, non “hobby da tavolo”.

Workflow software: G-code da Fusion 360 e post-processor “stile waterjet”

La macchina viene pilotata a G-code: la logica è riutilizzare una pipeline CAM nota (taglio 2D) e convertirla in movimenti compatibili con una EDM a filo. Nell’articolo viene citato un plugin/post per Autodesk Fusion 360 basato su un profilo per Wazer (waterjet desktop) per convertire le traiettorie. L’idea è pragmatica: il wire EDM, come il waterjet, è spesso un processo di taglio “piano” (2D) in cui la qualità dipende anche da velocità avanzamento, gestione degli angoli e stabilità del processo. Il repo EnderSpark segnala inoltre un tutorial video per la generazione del percorso utensile.

Gestione dell’acqua: filtrazione, contaminazione e smaltimento

In wire EDM l’acqua deionizzata non è “acqua qualsiasi”: la conducibilità influisce sulla qualità e sulla stabilità delle scariche, quindi la contaminazione progressiva riduce il controllo del processo. Il repository richiama anche temi pratici: filtrazione, ricircolo e gestione del residuo. Inoltre cita un punto ambientale: la lavorazione produce polveri/residui metallici (inclusi materiali considerati problematici, come rame/ottone a seconda dei casi) che non andrebbero dispersi nello scarico domestico; viene suggerito di far evaporare l’acqua e conferire il residuo metallico secondo le regole locali di raccolta.

Sicurezza e limiti: cosa non sottovalutare

EnderSpark non è un “kit” plug-and-play: il progetto stesso inserisce avvertenze esplicite sul rischio in presenza di tensioni/correnti in ambiente bagnato e sulla necessità di sapere cosa si sta facendo prima di replicare. Viene anche menzionata la possibilità di emissioni elettromagnetiche (EMF) tali da creare disturbi a elettroniche vicine e, soprattutto, potenziali criticità per chi usa dispositivi medici impiantabili. Sul piano tecnico, un altro limite tipico del wire EDM DIY è il controllo fine dell’energia di impulso e dell’avanzamento: migliorare la regolazione (per esempio “puls energy control”) è indicato come possibile step evolutivo, perché la qualità di taglio dipende fortemente dall’equilibrio tra scarica, flushing e feed.