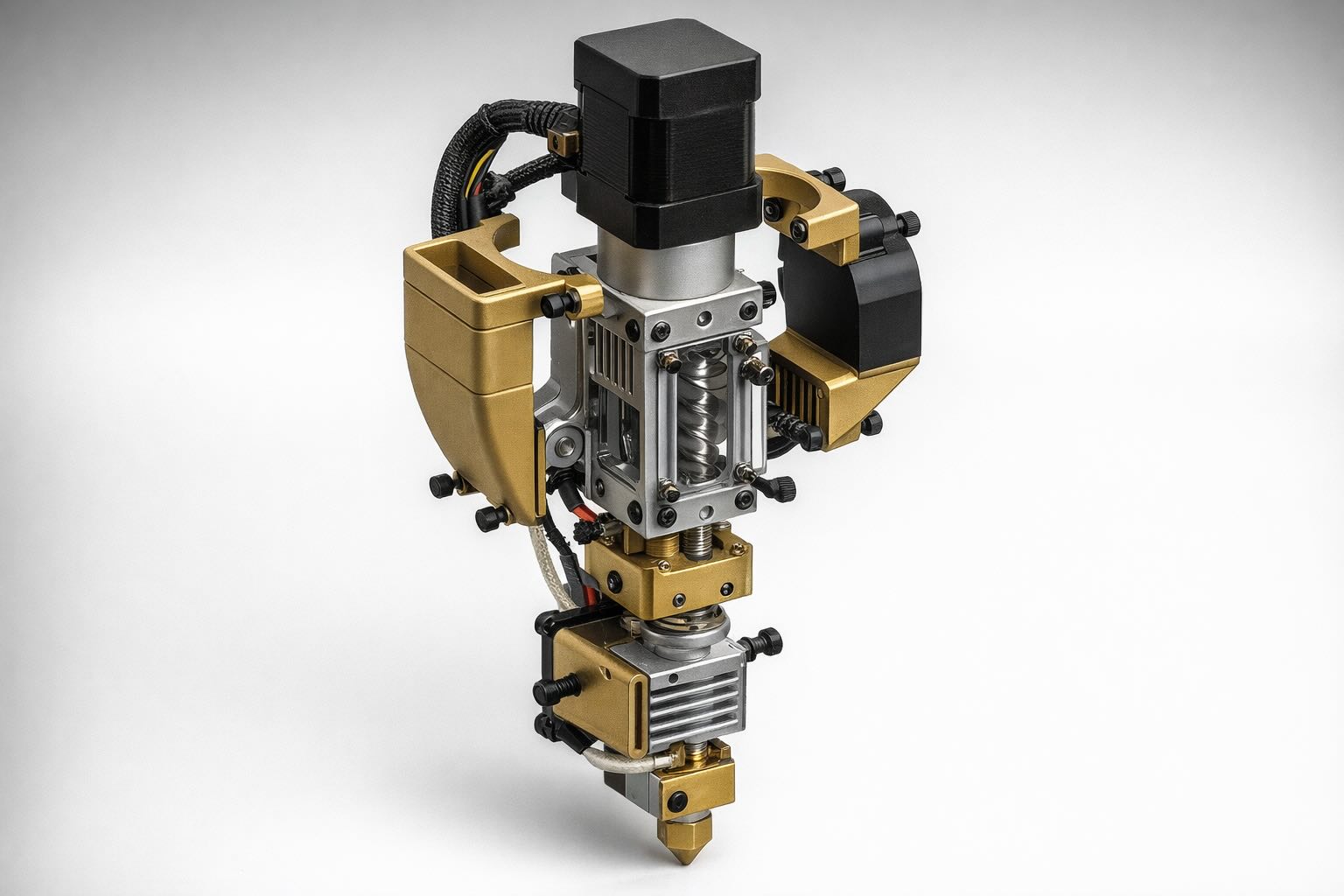

Estrusore a pellet compatto con vite: verso la stampa 3D di feedstock ad alto contenuto di carica (polimeri, metalli e ceramiche)

La stampa 3D da pellet (spesso indicata come FGF – Fused Granulate Fabrication) è da anni una strada seguita soprattutto nel grande formato: i granuli costano meno del filamento e permettono portate più elevate, utili quando l’obiettivo è depositare cordoni larghi e accelerare la produzione. Il limite storico non è tanto “spingere materiale”, quanto controllare in modo stabile l’estrusione quando il materiale diventa difficile: compositi molto caricati (fibre, polveri metalliche o ceramiche in legante polimerico), dove la viscosità cresce e la finestra di processo si stringe. Un lavoro di ricerca segnala un estrusore compatto a vite pensato proprio per feedstock ad alto contenuto solido.

Che cosa cambia con una vite rispetto ai sistemi “tipo FFF”

Nei sistemi FFF tradizionali il filamento funziona da “semilavorato” già omogeneo: viene trascinato e fuso in un hotend con volume fuso ridotto. Con feedstock caricati (fibre o particelle) il filamento può diventare fragile, difficile da produrre e poco tollerante alle variazioni. Una vite invece svolge tre ruoli insieme: dosare, fondere e miscelare il materiale, generando una spinta “a spostamento positivo” più adatta a sostenere pressione e portata anche quando la viscosità sale. Questo è il punto chiave quando si vogliono usare pellet “industriali” (o feedstock da processi tipo MIM/CIM) senza passare dalla trasformazione in filamento.

Perché “alto contenuto solido” interessa anche metalli e ceramiche

Quando si parla di stampa per debinding + sinterizzazione, l’obiettivo è spesso aumentare la frazione di polveri (metalliche o ceramiche) nel legante, perché ciò può ridurre la variabilità e la quantità di ritiro in forno (resta comunque un tema dominato da chimica del binder, debinding e ciclo termico). In questo contesto, un sistema compatto a vite per feedstock ad alto contenuto solido punta a rendere più gestibile la combinazione “alta carica + flusso stabile”.

Controllo del processo: le variabili che decidono se funziona davvero

Un estrusore a pellet “compatto” non è utile solo se riduce l’ingombro: deve anche offrire controllabilità. Per feedstock caricati, diventano centrali: gestione dell’umidità dei granuli, stabilità della temperatura in più zone, coppia disponibile alla vite, costanza della portata, strategie di retrazione/anti-stringing e gestione dell’usura (abrasività di fibre e polveri). Anche altri filoni di ricerca puntano alla miniaturizzazione di estrusori a vite pensati per integrazione su robot o sistemi multi-assi, mantenendo prestazioni di temperatura/portata pur riducendo massa e volume.

Dall’R&D al mercato: chi lavora già con estrusione a pellet e compositi

Sul lato industriale, diversi attori propongono estrusori a pellet per grandi volumi e materiali rinforzati: esistono soluzioni progettate per processare pellet termoplastici rinforzati e integrazione su robot o portali, e realtà che dichiarano compatibilità anche con feedstock tipici di processi MIM. Questi esempi non coincidono automaticamente con la soluzione “compatta per feedstock ad alta carica”, ma chiariscono che l’ecosistema (materiali, componenti, integrazioni) esiste e che la direzione pellet+compositi è già una linea di prodotto per più aziende.

Che cosa aspettarsi (e che cosa verificare) in una “compact screw-based” per feedstock caricati

Per valutare la solidità dell’approccio, servono numeri e risultati: percentuali massime di carica gestibili (in peso e in volume), stabilità della portata su cicli lunghi, qualità dimensionale del bead, ripetibilità tra lotti di pellet, dati su usura di vite/ugello e, per metalli/ceramiche, risultati post-sinterizzazione (densità, porosità, ritiri e difetti). L’adozione dipenderà dalla disponibilità di dettagli progettuali, controlli e validazioni sui materiali più difficili.